In un forno a induzione IGBT, la scelta del materiale del crogiolo è dettata dalla temperatura di fusione del metallo e dalla sua reattività chimica. Per i metalli non ferrosi e preziosi come oro, argento e rame, i crogioli a base di grafite sono lo standard. Per i metalli ferrosi come acciaio e ferro, che sono altamente reattivi con il carbonio, sono necessari crogioli in ceramica come ossido di magnesio o corindone.

La scelta del crogiolo giusto non riguarda solo il contenimento del metallo fuso; è una decisione critica per prevenire reazioni chimiche che contaminano il prodotto finale e causano un guasto prematuro del crogiolo. Il principio fondamentale è abbinare l'inerzia chimica del crogiolo al metallo che viene fuso.

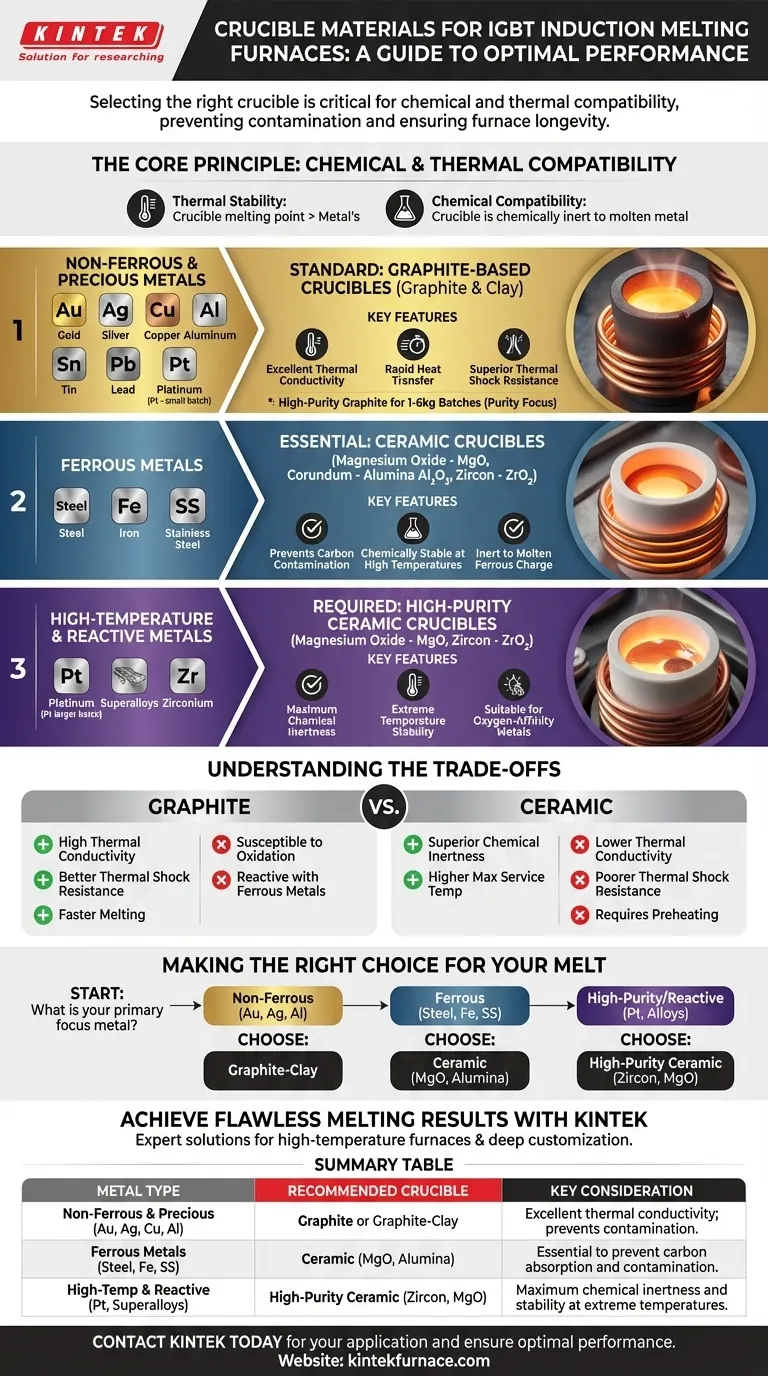

Il Principio Fondamentale: Compatibilità Chimica e Termica

L'efficacia di un processo di fusione a induzione dipende dal crogiolo. Deve resistere alla temperatura target senza fondere, creparsi o, cosa più importante, reagire con la carica fusa.

Questa interazione è governata da due fattori: la stabilità termica (il punto di fusione del crogiolo deve essere significativamente superiore a quello del metallo) e la compatibilità chimica (il crogiolo deve essere chimicamente inerte rispetto al metallo fuso).

Per Metalli Non Ferrosi e Preziosi

Per metalli come oro, argento, rame, alluminio, stagno e piombo, i crogioli a base di grafite sono lo standard industriale.

Questi materiali, spesso un misto di grafite e argilla, offrono un'eccellente conducibilità termica, che consente un trasferimento di calore rapido ed efficiente dalla bobina a induzione al metallo. Possiedono anche una resistenza superiore agli shock termici.

I crogioli in grafite ad alta purezza sono utilizzati specificamente per lotti più piccoli (1-6 kg) di metalli preziosi come oro, argento e platino, dove mantenere la purezza è fondamentale.

Per Metalli Ferrosi

La fusione di acciaio, acciaio inossidabile e ferro introduce una significativa sfida chimica: la contaminazione da carbonio. L'acciaio fuso è altamente reattivo e assorbirà prontamente carbonio da un crogiolo di grafite, alterando le proprietà della lega finale.

Per evitare ciò, è necessario utilizzare crogioli in ceramica. I materiali più comuni sono ossido di magnesio (MgO), corindone (Allumina, Al₂O₃) e zircone (Zirconia, ZrO₂). Questi materiali sono chimicamente stabili ad alte temperature e non reagiscono con la carica ferrosa fusa.

Per Metalli ad Alta Temperatura e Reattivi

Le applicazioni speciali che coinvolgono platino, superleghe e metalli reattivi come lo zirconio richiedono i crogioli più stabili disponibili.

Sebbene il platino possa talvolta essere fuso in grafite ad alta purezza, i crogioli in ossido di magnesio e zircone sono spesso preferiti per garantire la purezza e resistere a temperature estreme. La loro eccezionale inerzia chimica li rende adatti per metalli con un'alta affinità per l'ossigeno.

Comprendere i Compromessi

Nessun materiale per crogioli è perfetto per tutte le applicazioni. La scelta comporta sempre un bilanciamento tra prestazioni, durata e costo.

Crogioli in Grafite: Pro e Contro

Il vantaggio principale della grafite è la sua eccellente conducibilità termica e resistenza agli shock termici. Ciò si traduce in tempi di fusione più rapidi e un minor rischio di rottura durante i cicli rapidi di riscaldamento e raffreddamento.

Tuttavia, i crogioli in grafite sono suscettibili all'ossidazione. Bruceranno lentamente in presenza di aria ad alte temperature, il che ne limita la durata. La loro reattività con i metalli ferrosi è la loro limitazione più significativa.

Crogioli in Ceramica: Pro e Contro

I crogioli in ceramica offrono una superiore inerzia chimica e una temperatura di servizio massima più elevata, rendendoli essenziali per metalli reattivi come l'acciaio.

I loro principali svantaggi sono la minore conducibilità termica (che porta a una fusione leggermente più lenta) e la scarsa resistenza agli shock termici. I crogioli in ceramica spesso richiedono un protocollo di preriscaldamento attento per prevenire crepe. Sono anche tipicamente più costosi delle loro controparti in grafite.

Fare la Scelta Giusta per la Tua Fusione

Il tuo obiettivo specifico determina il crogiolo corretto. Basa la tua decisione sul tipo di metallo che stai fondendo per garantire sia un processo di successo che un prodotto finale di alta qualità.

- Se il tuo obiettivo principale sono metalli non ferrosi come oro, argento o alluminio: Un crogiolo in grafite-argilla è la scelta più efficiente ed economica.

- Se il tuo obiettivo principale è acciaio, ferro o acciaio inossidabile: Devi utilizzare un crogiolo in ceramica come ossido di magnesio o corindone per prevenire la contaminazione da carbonio della tua fusione.

- Se il tuo obiettivo principale è platino ad alta purezza o leghe reattive: È necessario un crogiolo in ceramica ad alta purezza, come zircone o ossido di magnesio, per la sua stabilità chimica a temperature estreme.

Abbinare il crogiolo al metallo è il passo fondamentale per ottenere una fusione pulita, riuscita e di alta qualità.

Tabella Riassuntiva:

| Tipo di Metallo | Materiale del Crogiolo Consigliato | Considerazione Chiave |

|---|---|---|

| Non Ferrosi e Preziosi (Oro, Argento, Rame, Alluminio) | Grafite o Grafite-Argilla | Eccellente conducibilità termica; previene la contaminazione dei metalli preziosi. |

| Metalli Ferrosi (Acciaio, Ferro, Acciaio Inossidabile) | Ceramica (Ossido di Magnesio, Corindone/Allumina) | Essenziale per prevenire l'assorbimento di carbonio e la contaminazione della lega. |

| Metalli ad Alta Temperatura e Reattivi (Platino, Superleghe) | Ceramica ad Alta Purezza (Zircone/Zirconia, Ossido di Magnesio) | Massima inerzia chimica e stabilità a temperature estreme. |

Risultati di Fusione Impeccabili con KINTEK

La selezione del crogiolo corretto è il primo passo critico per una fusione di successo. La scelta sbagliata può portare a prodotti contaminati, esperimenti falliti e costosi tempi di inattività.

Perché scegliere KINTEK per le vostre esigenze di forni ad alta temperatura?

Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo e rotativi, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici.

Comprendiamo le sfumature della lavorazione ad alta temperatura. Lascia che i nostri esperti ti aiutino a selezionare il sistema perfetto di forno e crogiolo per i tuoi metalli e obiettivi specifici.

Contatta KINTEK oggi stesso per discutere della tua applicazione e garantire prestazioni ottimali e purezza in ogni fusione.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche