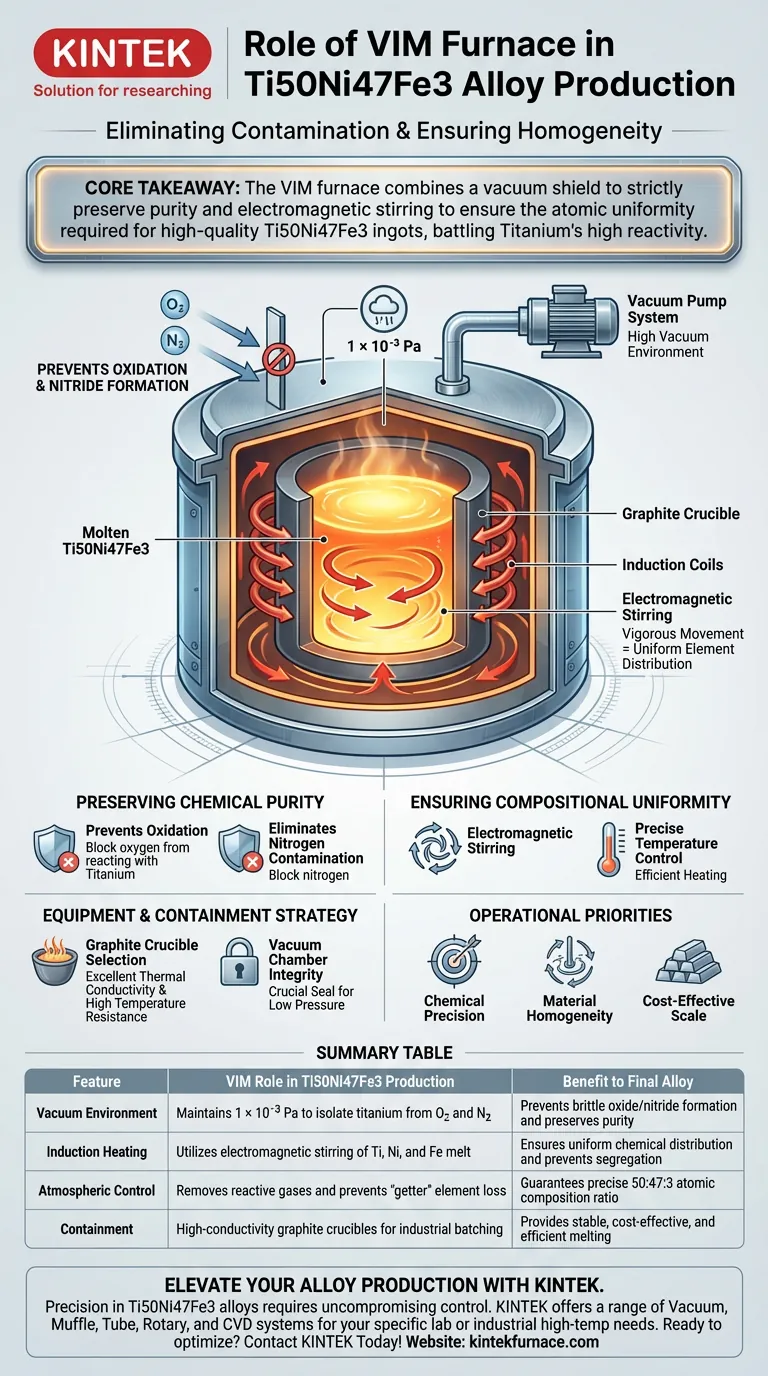

Il ruolo primario di un forno a induzione sotto vuoto (VIM) nella produzione di leghe Ti50Ni47Fe3 è quello di eliminare la contaminazione atmosferica garantendo al contempo una struttura chimica omogenea. Mantenendo un ambiente ad alto vuoto di circa $1 \times 10^{-3}$ Pa, il forno impedisce il degrado di elementi altamente reattivi come il titanio, garantendo che la lega mantenga la sua precisa composizione e le sue caratteristiche prestazionali.

Concetto chiave La produzione di Ti50Ni47Fe3 è una battaglia contro l'elevata reattività del titanio con ossigeno e azoto. Il forno VIM vince questa battaglia combinando uno schermo sottovuoto per preservare rigorosamente la purezza con l'agitazione elettromagnetica per garantire l'uniformità atomica richiesta per lingotti industriali di alta qualità.

Preservare la purezza chimica

La sfida distintiva nella creazione di Ti50Ni47Fe3 è la sensibilità dei suoi componenti. Il forno VIM affronta questo isolando la fusione dal mondo esterno.

Prevenire l'ossidazione

Il titanio (Ti) è un metallo altamente reattivo ("getter") che assorbe avidamente ossigeno ad alte temperature. Se fuso in aria, il titanio reagisce formando ossidi fragili, rovinando il materiale.

Il forno VIM crea un vuoto ($1 \times 10^{-3}$ Pa) che rimuove aria e altri gas. Ciò riduce al minimo il rischio di ossidazione, garantendo che il titanio rimanga metallico e attivo all'interno della matrice della lega.

Eliminare la contaminazione da azoto

Come l'ossigeno, l'azoto nell'atmosfera può reagire sia con il titanio che con il nichel durante il processo di fusione. Queste reazioni alterano i rapporti chimici del prodotto finale.

Rimuovendo questi gas, il forno previene la formazione di nitruri. Ciò garantisce che il lingotto finale mantenga l'esatto rapporto di composizione Ti50Ni47Fe3, fondamentale per le proprietà meccaniche della lega.

Garantire l'uniformità compositiva

La sola purezza non è sufficiente; gli elementi devono essere perfettamente miscelati. Il forno VIM utilizza la fisica dell'induzione per raggiungere questo obiettivo.

Agitazione elettromagnetica

Il riscaldamento a induzione non si limita a fondere il metallo; lo agita. Il campo elettromagnetico induce un effetto di agitazione all'interno del bagno fuso.

Questo vigoroso movimento costringe i tre metalli distinti (Titanio, Nichel e Ferro) a mescolarsi accuratamente. Ciò garantisce una distribuzione uniforme degli elementi, prevenendo la segregazione in cui un'area potrebbe essere ricca di ferro e un'altra povera di titanio.

Controllo preciso della temperatura

L'assenza di gas nella camera a vuoto altera il trasferimento di calore. Senza gas che allontanino il calore, l'efficienza di riscaldamento migliora significativamente.

Ciò consente velocità di fusione più rapide e un controllo più preciso della temperatura. Gli operatori possono mantenere la fusione esattamente dove necessario per fondere Ti, Ni e Fe senza surriscaldare o causare un'eccessiva evaporazione di elementi volatili.

Attrezzature e strategia di contenimento

L'ambiente fisico all'interno del forno è tanto critico quanto il vuoto stesso.

Selezione del crogiolo in grafite

Per le leghe Ti50Ni47Fe3, viene tipicamente selezionato un crogiolo in grafite come recipiente di contenimento. Questo materiale è scelto per la sua eccellente conducibilità termica e la capacità di resistere a temperature ben al di sopra del punto di fusione della lega.

Sebbene il titanio sia reattivo con molti materiali, la grafite funge da contenitore economico ed efficace per la preparazione industriale su larga scala di queste leghe specifiche.

Integrità della camera a vuoto

La camera a vuoto ospita sia la bobina di induzione che il crogiolo. È progettata per resistere a temperature estreme mantenendo la tenuta sottovuoto.

Questa integrità è vitale; qualsiasi perdita che comprometta il livello di pressione di $1 \times 10^{-3}$ Pa introdurrebbe immediatamente impurità, portando alla perdita ossidativa di elementi attivi.

Comprendere i compromessi

Sebbene il VIM sia lo standard per le leghe ad alte prestazioni, richiede una rigorosa disciplina operativa per essere efficace.

La sensibilità dei livelli di vuoto

Il processo dipende interamente dalla qualità del vuoto. Se la pressione supera il livello target di $1 \times 10^{-3}$ Pa, la protezione contro l'ossidazione è compromessa. Anche tracce di ossigeno residuo possono degradare le prestazioni meccaniche della lega finale.

Interazioni del crogiolo

La grafite è scelta per le sue proprietà termiche e il suo costo-efficacia. Tuttavia, nella metallurgia del titanio in senso più ampio, la contaminazione da carbonio è un rischio noto. Per Ti50Ni47Fe3, la grafite è considerata efficace, ma l'interfaccia tra la fusione reattiva e il crogiolo deve essere sempre monitorata per garantire che la scelta "economica" non influenzi i livelli di purezza richiesti dalla lega.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità della tua produzione di Ti50Ni47Fe3, concentrati su queste priorità operative:

- Se la tua priorità principale è la precisione chimica: Il rigoroso rispetto del livello di vuoto di $1 \times 10^{-3}$ Pa è non negoziabile per prevenire la perdita di titanio reattivo.

- Se la tua priorità principale è l'omogeneità del materiale: Massimizza l'uso dell'agitazione elettromagnetica per garantire che il ferro (Fe) sia uniformemente disperso nella matrice Ti-Ni.

- Se la tua priorità principale è la scala economicamente vantaggiosa: Utilizza crogioli in grafite per sfruttare la loro conducibilità termica e durata per lotti industriali ad alto volume.

In definitiva, il forno VIM non è solo un riscaldatore; è uno strumento di precisione che blocca la chimica richiesta per le prestazioni avanzate delle leghe.

Tabella riassuntiva:

| Caratteristica | Ruolo VIM nella produzione di Ti50Ni47Fe3 | Vantaggio per la lega finale |

|---|---|---|

| Ambiente sottovuoto | Mantiene $1 \times 10^{-3}$ Pa per isolare il titanio da $O_2$ e $N_2$ | Previene la formazione di ossidi/nitruri fragili e preserva la purezza |

| Riscaldamento a induzione | Utilizza l'agitazione elettromagnetica della fusione di Ti, Ni e Fe | Garantisce una distribuzione chimica uniforme e previene la segregazione |

| Controllo atmosferico | Rimuove gas reattivi e previene la perdita di elementi "getter" | Garantisce un preciso rapporto di composizione atomica 50:47:3 |

| Contenimento | Crogioli in grafite ad alta conducibilità per lotti industriali | Fornisce una fusione stabile, economica ed efficiente |

Eleva la tua produzione di leghe con KINTEK

La precisione nelle leghe Ti50Ni47Fe3 richiede il controllo senza compromessi che solo i sistemi termici ad alte prestazioni possono fornire. Supportato da R&D e produzione esperti, KINTEK offre una gamma completa di sistemi sottovuoto, muffole, tubi, rotativi e CVD, tutti personalizzabili per soddisfare le tue specifiche esigenze di laboratorio o industriali ad alta temperatura.

Sia che tu stia raffinando leghe di titanio reattive o sviluppando materiali di prossima generazione, i nostri forni ingegnerizzati da esperti garantiscono la purezza chimica e l'omogeneità richieste dalla tua ricerca.

Pronto a ottimizzare i tuoi processi termici?

Contatta KINTEK oggi stesso per consultare i nostri specialisti

Guida Visiva

Riferimenti

- Shuwei Liu, Songxiao Hui. Effect of Annealing on the Microstructure, Texture, and Properties of Cold-Rolled Ti50Ni47Fe3 Shape Memory Alloy Sheets. DOI: 10.3390/cryst14040360

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- A cosa serve il forno a induzione senza nucleo nell'industria della lavorazione termica dei metalli? Ottenere una fusione di metallo pulita ed efficiente

- In che modo il riscaldamento a induzione garantisce la coerenza dei risultati? Controlla con precisione il calore

- Perché il controllo preciso della temperatura è importante nei forni a induzione? Ottenere l'eccellenza metallurgica

- Quali materiali possono essere riscaldati tramite riscaldamento a induzione? Sblocca il riscaldamento efficiente per metalli e altro

- In che modo un forno a induzione per riscaldamento ad alta frequenza contribuisce alla sinterizzazione delle leghe di titanio-zirconio?

- Perché un tubo di quarzo è preferito come corpo del reattore nel riscaldamento a induzione? Massimizzare l'efficienza e la focalizzazione dell'energia

- Qual è il ruolo del riscaldamento dello stampo a guscio in un forno a induzione sottovuoto? Ottimizzare il flusso e l'integrità della fusione