In breve, i forni a induzione a vuoto e con atmosfera protettiva sono essenziali in qualsiasi settore in cui la purezza e le prestazioni del materiale sono fondamentali. Sono utilizzati più comunemente nei settori aerospaziale, medicale, elettronico, energetico e automobilistico per creare metalli, leghe e componenti altamente specializzati che non possono essere prodotti in atmosfera standard.

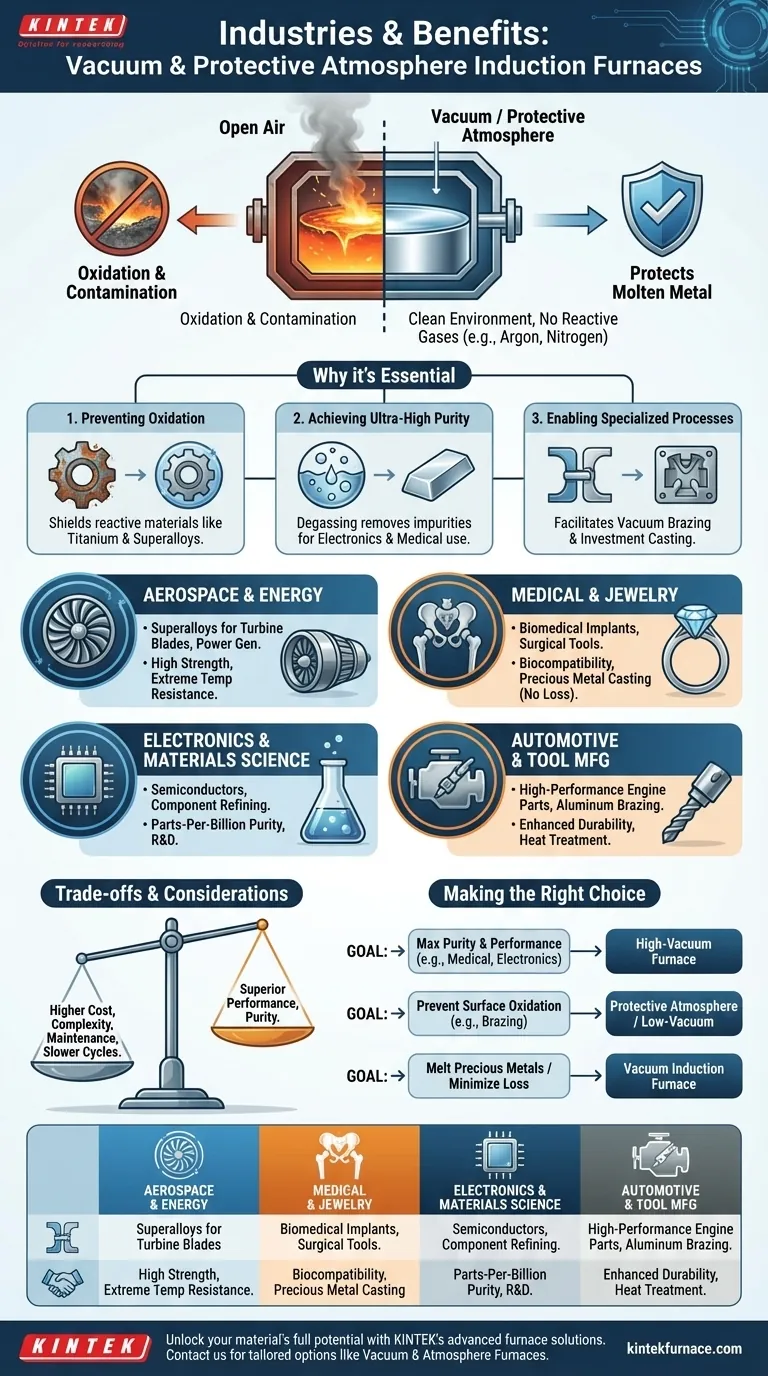

Lo scopo principale dell'utilizzo di un vuoto o di un'atmosfera controllata è proteggere il metallo fuso dalla contaminazione. Rimuovendo gas reattivi come ossigeno e azoto, questi forni prevengono l'ossidazione e consentono la produzione di materiali ultrapuri e ad alte prestazioni con proprietà meccaniche superiori.

Perché un'atmosfera controllata è essenziale

Alle alte temperature richieste per la fusione dei metalli, la maggior parte dei materiali reagisce aggressivamente con l'aria circostante. Un vuoto o un'atmosfera di gas protettivo risolve questo problema fondamentale, che è critico per la produzione avanzata.

Prevenire l'ossidazione e la contaminazione

Molti materiali avanzati, come le leghe di titanio e le superleghe a base di nichel, si ossidano istantaneamente se fusi all'aria aperta. Questa contaminazione degrada la loro integrità strutturale e le prestazioni.

Il vuoto rimuove l'aria, mentre un'atmosfera protettiva (che utilizza gas inerti come argon o azoto) la sposta. Entrambi i metodi creano un ambiente pulito che protegge il metallo fuso, assicurando che la sua composizione chimica rimanga invariata.

Raggiungere una purezza ultra-elevata

L'ambiente a vuoto fa più che prevenire nuove contaminazioni; purifica attivamente il metallo. Sotto vuoto, i gas disciolti come ossigeno e idrogeno vengono estratti dal bagno fuso.

Questo processo di degasaggio è cruciale per applicazioni nell'elettronica e negli impianti medicali, dove anche tracce di impurità possono causare guasti ai componenti o problemi di biocompatibilità.

Abilitare processi specializzati

Alcuni processi di produzione sono possibili solo in un ambiente controllato. Ad esempio, la brasatura sottovuoto unisce parti complesse senza l'uso di flussi, creando giunti più resistenti e puliti per componenti come parti automobilistiche in alluminio.

Allo stesso modo, la fusione a cera persa (investment casting) di componenti aerospaziali richiede un vuoto per garantire che il metallo fuso riempia ogni dettaglio intricato dello stampo senza intrappolare gas o formare difetti di ossido.

Applicazioni chiave nel settore in dettaglio

La necessità di purezza e prestazioni guida l'adozione di questi forni in diversi settori ad alto rischio.

Aerospaziale ed Energia

Questi settori si affidano alle superleghe per componenti che devono resistere a temperature e stress estremi, come le pale delle turbine dei motori a reazione e le apparecchiature per la generazione di energia.

La fusione a induzione sottovuoto (VIM) è lo standard per la produzione di leghe impeccabili e ad alta resistenza richieste per queste applicazioni critiche, dove il cedimento del materiale non è un'opzione.

Medicale e Gioielleria

Il settore medicale utilizza forni a vuoto per produrre impianti biomedici (come protesi d'anca) e strumenti chirurgici di alta qualità da materiali come titanio e cromo-cobalto. Il processo garantisce la purezza e la biocompatibilità necessarie per un uso sicuro all'interno del corpo umano.

Nell'industria della gioielleria, la fusione sottovuoto viene utilizzata per la colata di metalli preziosi come platino e oro, prevenendo la perdita di materiale dovuta all'ossidazione e garantendo un prodotto finale di alta qualità.

Elettronica e Scienza dei Materiali

La produzione di semiconduttori e altri componenti elettronici richiede metalli di purezza eccezionale. I forni a vuoto sono utilizzati per raffinare i materiali fino al livello di purezza "parti per miliardo" richiesto per queste applicazioni.

Anche i laboratori di ricerca e scienza dei materiali utilizzano forni a atmosfera più piccoli per sviluppare nuove leghe e studiare le proprietà dei materiali in un ambiente controllato con precisione.

Automotive e Fabbricazione di Utensili

Nell'industria automobilistica, questi forni sono utilizzati per brasare parti in alluminio e produrre componenti motore ad alte prestazioni. Sono utilizzati anche nella produzione di utensili per il trattamento termico di acciai rapidi e altri materiali per utensili, migliorandone la durabilità e la durata.

Comprendere i compromessi

Sebbene indispensabili per determinate applicazioni, questi forni avanzati presentano considerazioni specifiche che li rendono inadatti per la produzione di metalli sfusi e a basso costo.

Costo iniziale e complessità più elevati

L'aggiunta di pompe per vuoto, guarnizioni e sistemi di controllo rende questi forni significativamente più costosi da acquistare e installare rispetto alle loro controparti ad aria aperta. Anche il funzionamento richiede una formazione più specializzata.

Tempi di ciclo più lenti

Raggiungere un vuoto profondo non è istantaneo. Il tempo necessario per evacuare la camera prima della fusione e riempirla nuovamente dopo la colata si aggiunge al tempo di ciclo totale, il che può limitare la produttività di produzione.

Requisiti di manutenzione aumentati

I sistemi a vuoto richiedono una manutenzione rigorosa e costante. Guarnizioni, pompe e manometri devono essere mantenuti in perfetto stato di funzionamento per prevenire perdite e garantire l'integrità dell'atmosfera controllata.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno a vuoto o con atmosfera protettiva è guidata interamente dai requisiti del materiale del prodotto finale.

- Se la tua attenzione principale è la massima purezza e prestazione: Un forno a induzione ad alto vuoto è irrinunciabile per metalli reattivi, superleghe e materiali per uso medicale o elettronico.

- Se la tua attenzione principale è prevenire l'ossidazione superficiale per processi come la brasatura: Un'atmosfera di gas inerte protettiva o un forno a basso vuoto è spesso la soluzione più pratica ed economica.

- Se la tua attenzione principale è fondere metalli preziosi o leghe standard con minima perdita: Un forno a induzione a vuoto fornisce l'ambiente ideale per mantenere il valore e la qualità del materiale.

In definitiva, scegliere le giuste condizioni atmosferiche è fondamentale per sbloccare il pieno potenziale dei materiali avanzati.

Tabella riassuntiva:

| Settore | Applicazioni chiave | Vantaggi principali |

|---|---|---|

| Aerospaziale | Pale delle turbine dei motori a reazione, superleghe | Elevata resistenza, prevenzione dell'ossidazione |

| Medicale | Impianti biomedici, strumenti chirurgici | Biocompatibilità, purezza ultra-elevata |

| Elettronica | Semiconduttori, raffinazione di componenti | Purezza parti per miliardo, degasaggio |

| Energia | Apparecchiature per la generazione di energia | Leghe impeccabili, resistenza a temperature estreme |

| Automotive | Componenti motore, brasatura dell'alluminio | Durabilità migliorata, giunti puliti |

| Gioielleria | Fusione di metalli preziosi | Prevenzione della perdita di materiale, alta qualità |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni forni ad alta temperatura avanzate di KINTEK. Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori opzioni personalizzate come forni a muffola, a tubo, rotativi, forni a vuoto e con atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche per settori come l'aerospaziale, il medicale e l'elettronica. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la purezza e le prestazioni dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza