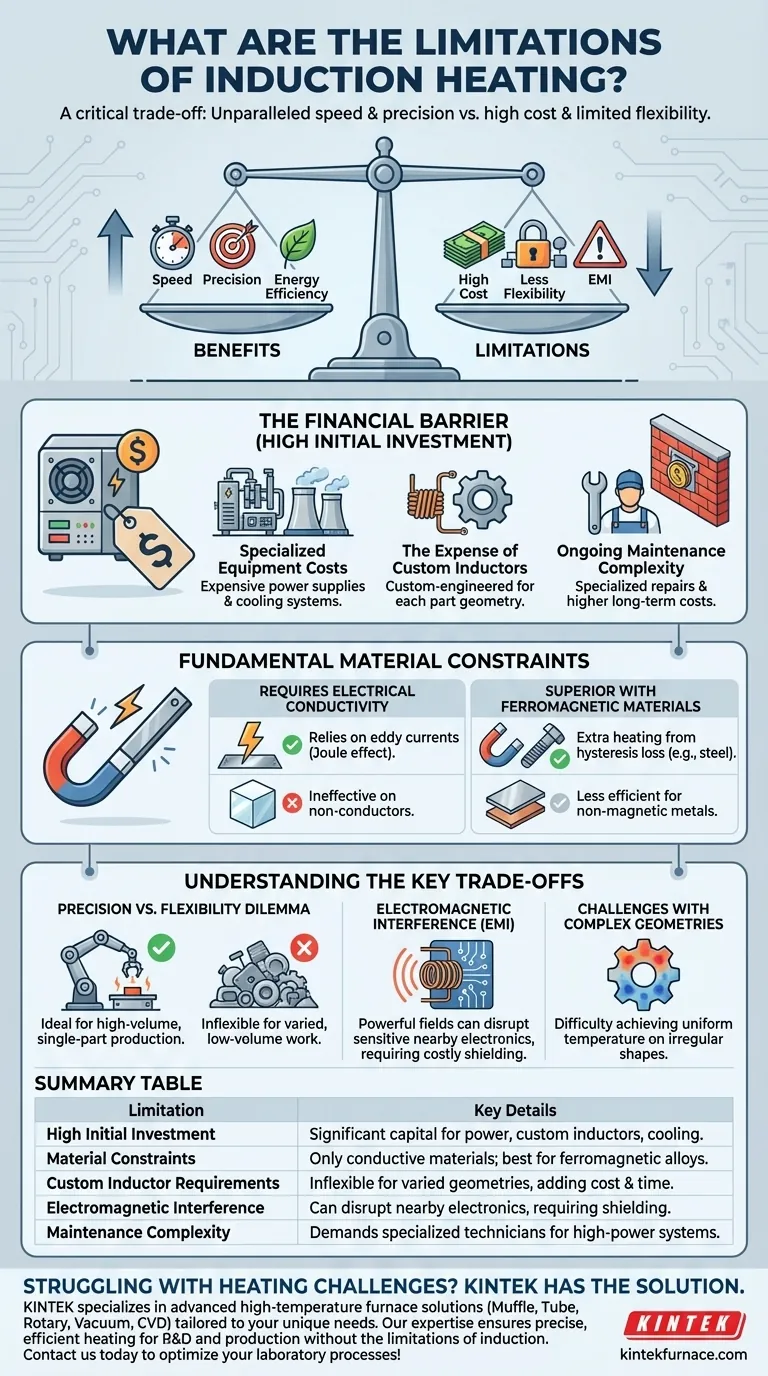

Sebbene sia straordinariamente efficiente e preciso, il riscaldamento a induzione non è una soluzione universale per ogni applicazione. I suoi limiti principali derivano dagli elevati costi iniziali delle attrezzature, dai rigorosi requisiti sui materiali, dalla necessità di induttori progettati su misura per ogni pezzo unico e dal potenziale di creazione di interferenze elettromagnetiche con i sistemi vicini.

La decisione di utilizzare il riscaldamento a induzione dipende da un compromesso critico. Si ottengono velocità, precisione ed efficienza energetica ineguagliabili, ma si deve accettare un investimento iniziale più elevato e una flessibilità significativamente inferiore in termini di materiali e geometria dei pezzi rispetto ai metodi di riscaldamento convenzionali.

La barriera finanziaria: elevato investimento iniziale

I sistemi di riscaldamento a induzione richiedono spesso un significativo esborso di capitale prima di poter iniziare l'operazione. Questo costo è un fattore importante quando lo si confronta con tecnologie di riscaldamento più semplici e tradizionali come i forni a gas o i forni a resistenza.

Costi delle attrezzature specializzate

Gli alimentatori che generano la corrente alternata ad alta frequenza sono complessi e costosi. Queste unità, insieme ai necessari sistemi di raffreddamento ad acqua per proteggere l'elettronica e la bobina di induzione stessa, rappresentano un costo iniziale considerevole.

Il costo degli induttori personalizzati

La bobina di induzione, o induttore, non è un componente universale. Deve essere attentamente progettata e fabbricata per corrispondere alla geometria specifica del pezzo da riscaldare per la massima efficienza. Questa ingegneria personalizzata aggiunge costi e tempi considerevoli, specialmente per pezzi complessi o tirature di produzione a basso volume.

Complessità della manutenzione continua

L'elettronica ad alta potenza e i sistemi di raffreddamento avanzati richiedono una manutenzione più specializzata rispetto ai sistemi di riscaldamento più semplici. La riparazione o la manutenzione di questi componenti richiede tecnici qualificati e può portare a costi operativi a lungo termine più elevati.

Vincoli fondamentali sui materiali

La fisica del riscaldamento a induzione limita intrinsecamente i tipi di materiali che può elaborare efficacemente. Il metodo si basa interamente sulle proprietà elettromagnetiche del pezzo.

Il requisito della conduttività elettrica

Il riscaldamento a induzione funziona inducendo correnti elettriche (correnti parassite) all'interno di un materiale. Se un materiale non è elettricamente conduttivo, come la maggior parte delle ceramiche, dei polimeri o del vetro, non può generare queste correnti e quindi non si riscalderà direttamente.

L'effetto Joule e la resistenza

Il calore stesso è generato dalla resistenza del materiale al flusso di queste correnti parassite, un fenomeno noto come effetto Joule. I materiali con una resistenza molto bassa potrebbero richiedere correnti estremamente elevate per riscaldarsi efficacemente, influenzando l'efficienza.

Prestazioni superiori con materiali ferromagnetici

Materiali come ferro, nichel e cobalto beneficiano di un effetto di riscaldamento secondario chiamato perdita per isteresi. Questo rende l'induzione eccezionalmente efficace per gli acciai e altre leghe magnetiche, ma meno per i materiali conduttivi non magnetici come alluminio o rame a frequenze più basse.

Comprendere i compromessi chiave

Scegliere il riscaldamento a induzione significa accettare specifici limiti operativi in cambio dei suoi benefici unici. Comprendere questi compromessi è fondamentale per prendere una decisione informata.

Il dilemma precisione vs. flessibilità

Un induttore progettato su misura fornisce un riscaldamento estremamente localizzato e ripetibile, ideale per la produzione automatizzata e ad alto volume di un singolo pezzo. Tuttavia, lo stesso induttore è inutile per un pezzo con dimensioni o forma diverse, rendendo il processo altamente inflessibile per lavori vari e a basso volume.

Interferenze elettromagnetiche (EMI)

I sistemi a induzione generano potenti campi magnetici che possono disturbare o danneggiare apparecchiature elettroniche sensibili vicine. Una schermatura e una pianificazione degli impianti adeguate sono essenziali per mitigare queste interferenze elettromagnetiche, aggiungendo un ulteriore livello di complessità e costo all'implementazione.

Sfide con geometrie complesse

Ottenere una temperatura uniforme su pezzi con forme complesse, angoli acuti o fori può essere difficile. Il campo magnetico può accoppiarsi in modo non uniforme, portando a punti caldi e punti freddi che possono compromettere la qualità di processi come il trattamento termico.

Fare la scelta giusta per il tuo processo

Valutando questi limiti rispetto ai tuoi obiettivi specifici, puoi determinare se l'induzione è la tecnologia corretta per la tua applicazione.

- Se il tuo obiettivo principale è la produzione ad alto volume e ripetibile di un pezzo metallico specifico: Il riscaldamento a induzione è probabilmente un eccellente investimento a lungo termine, poiché la sua velocità e coerenza supereranno il costo iniziale.

- Se il tuo obiettivo principale è la ricerca e sviluppo o il riscaldamento di molte geometrie di pezzi diverse: L'alto costo e l'inflessibilità degli induttori personalizzati potrebbero rendere più pratico il riscaldamento convenzionale in forno o a fiamma.

- Se il tuo obiettivo principale è il riscaldamento di materiali non conduttivi: Devi scegliere una tecnologia diversa o indagare il riscaldamento a induzione indiretto, che utilizza un manicotto conduttivo (un suscettore) per trasferire il calore.

Comprendere questi vincoli è la chiave per sfruttare correttamente le potenti capacità del riscaldamento a induzione per l'applicazione giusta.

Tabella riassuntiva:

| Limitazione | Dettagli chiave |

|---|---|

| Elevato investimento iniziale | Capitale significativo per alimentatori, induttori personalizzati e sistemi di raffreddamento. |

| Vincoli sui materiali | Funziona solo con materiali elettricamente conduttivi; ottimo per leghe ferromagnetici. |

| Requisiti per induttori personalizzati | Inflessibile per geometrie varie, aggiungendo costi e tempo per pezzi unici. |

| Interferenze elettromagnetiche | Può disturbare l'elettronica vicina, richiedendo schermatura e attenta pianificazione. |

| Complessità della manutenzione | Richiede tecnici specializzati per elettronica ad alta potenza e sistemi di raffreddamento. |

Affronti sfide di riscaldamento? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD con profonde capacità di personalizzazione. Che tu sia nella produzione ad alto volume o nella ricerca e sviluppo, la nostra esperienza garantisce un riscaldamento preciso ed efficiente senza i limiti dell'induzione. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di laboratorio e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque