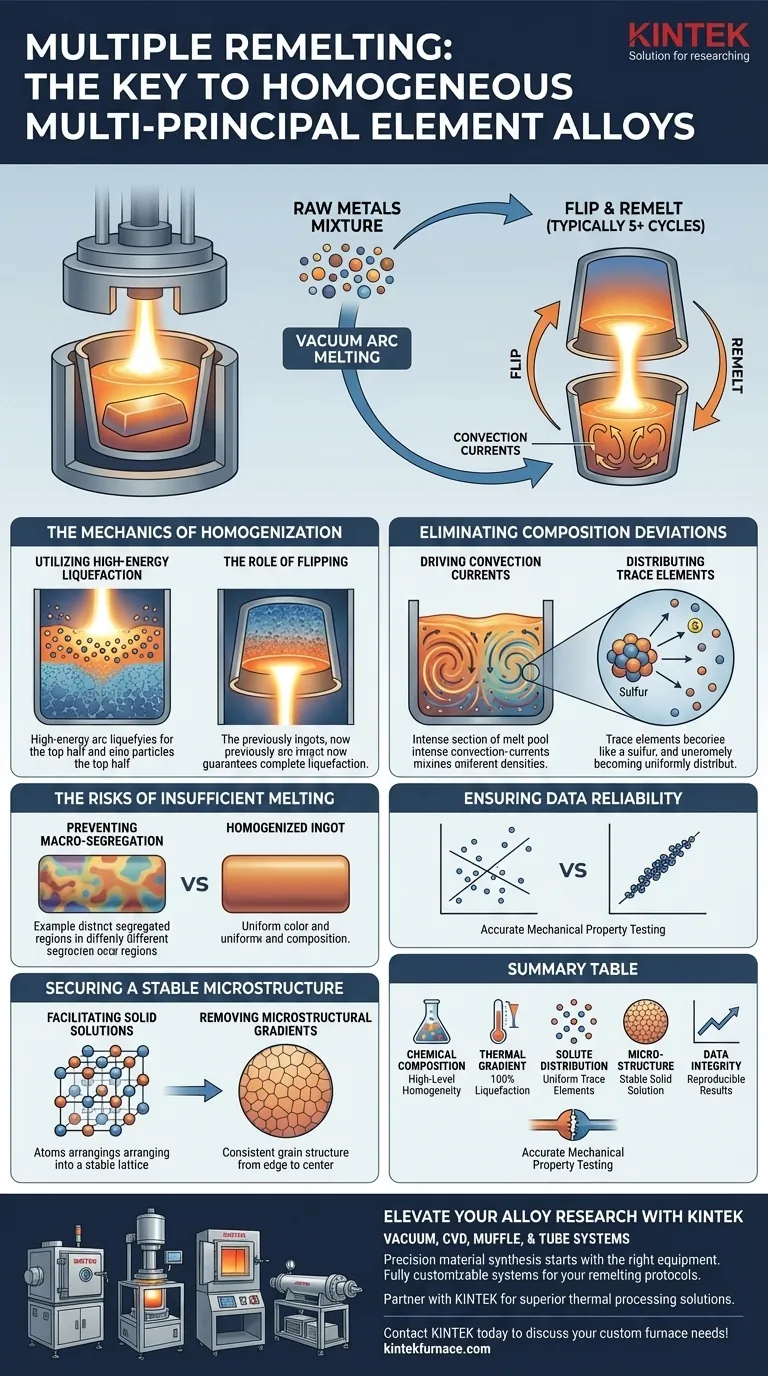

La rifusione multipla è un requisito non negoziabile nella fusione ad arco sotto vuoto per trasformare una miscela di metalli grezzi in una lega consistente e di alta qualità. Capovolgendo il campione e rifondendolo tipicamente almeno cinque volte, si assicura che ogni particella metallica distinta sia completamente liquefatta e che la composizione chimica diventi uniforme in tutto l'intero lingotto.

Nella produzione di leghe multi-principali, una singola fusione è quasi mai sufficiente per creare un materiale stabile. Il processo ripetitivo di capovolgimento e rifusione utilizza la convezione del pool di fusione per eliminare i gradienti di composizione, garantendo che la lega finale sia chimicamente omogenea e strutturalmente solida.

La Meccanica dell'Omogeneizzazione

Utilizzo della Liquefazione ad Alta Energia

L'obiettivo primario dell'arco sotto vuoto è fornire alta energia per liquefare le particelle metalliche. Tuttavia, poiché la parte inferiore del campione poggia su un focolare raffreddato, spesso rimane più fredda della parte superiore.

Il Ruolo del Capovolgimento

Capovolgere il lingotto inverte fisicamente il gradiente termico. Ciò garantisce che il materiale precedentemente sul fondo sia esposto direttamente all'arco ad alta energia nel ciclo successivo. Questo garantisce che tutte le particelle metalliche siano completamente liquefatte, impedendo che materie prime non fuse contaminino la struttura finale.

Eliminazione delle Deviazioni Composizionali

Guida delle Correnti Convettive

L'uniformità chimica non avviene istantaneamente. Ogni ciclo di fusione genera correnti convettive all'interno del pool di fusione, che agiscono come meccanismo di agitazione. È necessario innescare ripetutamente queste correnti per mescolare accuratamente elementi con diverse densità e punti di fusione.

Distribuzione degli Elementi in Traccia

Questo mescolamento è particolarmente critico per gli elementi in traccia, come lo zolfo allo 0,2% in atomi o altri soluti minori. Senza cicli di rifusione multipli, questi elementi tendono a raggrupparsi. Il processo crea una distribuzione uniforme dei soluti, prevenendo concentrazioni localizzate che potrebbero indebolire il materiale.

I Rischi di una Fusione Insufficiente

Prevenzione della Macro-Segregazione

Se il numero di cicli di fusione è insufficiente, la lega è soggetta a macro-segregazione. Ciò si verifica quando i componenti chimici si separano in regioni distinte anziché formare un tutto coeso.

Garantire l'Affidabilità dei Dati

La segregazione è un grave rischio per la ricerca e lo sviluppo. Se un lingotto soffre di macro-segregazione, i successivi test sulle proprietà meccaniche produrranno risultati imprecisi o disomogenei. L'omogeneizzazione è essenziale per garantire che i dati dei tuoi test rappresentino effettivamente le proprietà intrinseche della lega, piuttosto che un difetto di fusione.

Ottenere una Microstruttura Stabile

Facilitazione delle Soluzioni Solide

Le leghe multi-principali si basano su complesse interazioni tra atomi per formare fasi specifiche. I cicli termici ripetuti aiutano a facilitare la formazione di strutture a soluzione solida stabili.

Rimozione dei Gradienti Microstrutturali

Eliminando i gradienti chimici, si eliminano inevitabilmente i gradienti microstrutturali. Ciò si traduce in un materiale in cui la struttura dei grani e la distribuzione delle fasi sono coerenti dal bordo del lingotto al centro.

Garantire l'Integrità del Processo

Se il tuo obiettivo principale è la Stabilità del Materiale:

Esegui almeno cinque cicli di rifusione per garantire la formazione di una struttura a soluzione solida stabile priva di particelle non fuse.

Se il tuo obiettivo principale è l'Accuratezza dei Dati:

Dai priorità a un'omogeneizzazione completa per eliminare la macro-segregazione, garantendo che i tuoi test meccanici producano risultati riproducibili e validi.

L'integrità della tua lega finale è direttamente proporzionale al rigore del tuo processo di rifusione; è il ponte tra una semplice miscela di metalli e un sofisticato materiale ingegneristico.

Tabella Riassuntiva:

| Aspetto | Effetto della Rifusione Multipla | Beneficio per le Leghe |

|---|---|---|

| Composizione Chimica | Elimina i gradienti di composizione tramite convezione | Raggiunge un'elevata omogeneità chimica |

| Gradiente Termico | Il capovolgimento inverte il profilo termico | Garantisce la liquefazione al 100% di tutte le materie prime |

| Distribuzione dei Soluti | Previene il raggruppamento di elementi in traccia | Distribuzione uniforme dei soluti minori |

| Microstruttura | Rimuove i gradienti di fase e di grano | Crea una struttura a soluzione solida stabile e coerente |

| Integrità dei Dati | Elimina la macro-segregazione | Garantisce test meccanici riproducibili e accurati |

Eleva la Tua Ricerca sulle Leghe con KINTEK

La precisione nella sintesi dei materiali inizia con le attrezzature giuste. KINTEK fornisce forni da laboratorio ad alta temperatura leader del settore, inclusi sistemi sotto vuoto, CVD, muffola e tubolari, progettati per gestire le rigorose esigenze della produzione di leghe multi-principali.

Supportati da R&S esperti e produzione di precisione, i nostri sistemi sono completamente personalizzabili per supportare i tuoi protocolli di rifusione e i requisiti di omogeneizzazione specifici. Non lasciare che la macro-segregazione comprometta i dati della tua ricerca: collabora con KINTEK per soluzioni di elaborazione termica superiori.

Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Shimaa El‐Hadad, M. M. Rashad. Magnetic Properties of Al25Co(25-x)CrxFe25-yNi25Ndy Compositionally Complex Alloys. DOI: 10.1007/s11661-025-07818-0

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Qual è la funzione principale di una bobina a induzione? Padronanza della conversione di energia elettromagnetica per la fusione rapida dei metalli

- Quali materiali possono essere riscaldati tramite riscaldamento a induzione? Sblocca il riscaldamento efficiente per metalli e altro

- Come si confronta la colata sottovuoto con lo stampaggio a iniezione? Scegli il processo giusto per il tuo volume di produzione

- Quali sono alcune applicazioni comuni del riscaldamento a forno a induzione? Ottieni un'elaborazione termica veloce, precisa e pulita

- Qual è il ruolo critico di un forno a induzione sottovuoto nella preparazione della lega FeAl? Ottenere leghe ad altissima purezza

- Cos'è un forno a induzione sottovuoto e come si differenzia dagli altri forni per la sinterizzazione sottovuoto? Scopri le differenze fondamentali

- Quali sono i vantaggi in termini di efficienza energetica dei forni di fusione a induzione? Ottieni dal 30% all'80% in più di risparmio energetico

- In cosa differiscono i forni a induzione sotto vuoto dai forni a induzione standard? Scegli il forno giusto per le tue esigenze di purezza del metallo