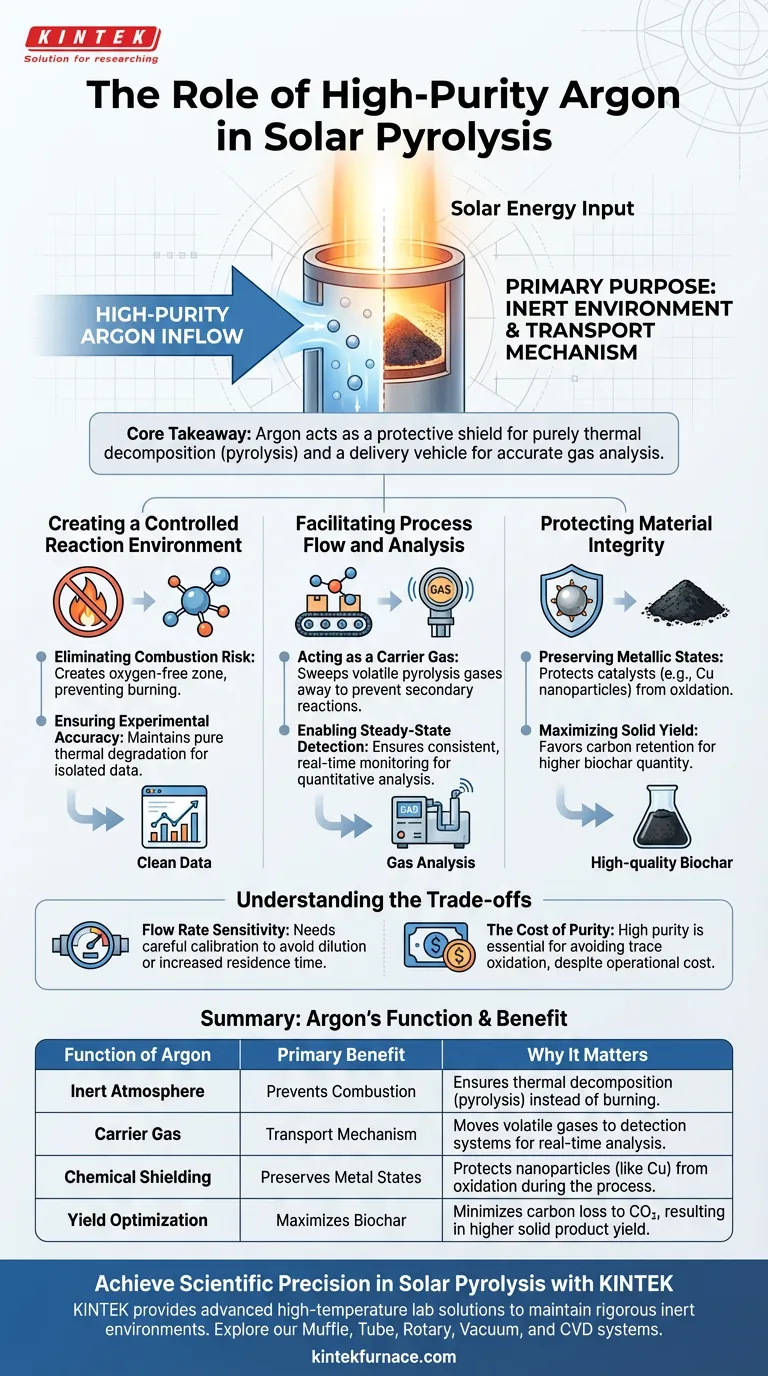

Lo scopo principale dell'introduzione continua di gas argon ad alta purezza è stabilire un ambiente rigorosamente inerte fungendo contemporaneamente da meccanismo di trasporto. Spostando l'ossigeno, l'argon assicura che la biomassa subisca una vera decomposizione termica anziché combustione, garantendo al contempo il movimento costante dei sottoprodotti volatili verso i sistemi di analisi.

Concetto chiave L'argon funge sia da scudo protettivo che da veicolo di consegna. Garantisce che la decomposizione chimica sia puramente termica (pirolisi) anziché ossidativa (combustione), preservando l'integrità del biochar solido e garantendo un'analisi accurata dei gas evoluti.

Creazione di un ambiente di reazione controllato

Eliminazione del rischio di combustione

La funzione più immediata dell'argon ad alta purezza è creare una zona anaerobica (priva di ossigeno) all'interno del reattore.

La pirolisi solare comporta temperature estremamente elevate. Se l'aria potesse entrare nella zona di reazione, la biomassa si incendierebbe e brucerebbe anziché decomporsi. L'argon blocca efficacemente questo percorso di combustione.

Garanzia di accuratezza sperimentale

Per la validità scientifica, la degradazione del materiale deve essere guidata esclusivamente dal calore, non da reazioni chimiche con l'atmosfera.

Mantenendo un'atmosfera inerte, l'argon assicura che i dati risultanti riflettano una pura degradazione termica. Ciò isola le variabili, consentendo ai ricercatori di attribuire accuratamente le modifiche al materiale al solo apporto di energia solare.

Facilitazione del flusso di processo e dell'analisi

Azione come gas di trasporto

Oltre alla protezione, l'argon svolge un ruolo meccanico attivo come gas di trasporto.

Man mano che la biomassa si decompone, rilascia vari gas di pirolisi. Il flusso continuo di argon spazza questi gas via dalla zona calda, prevenendo reazioni secondarie che potrebbero verificarsi se i gas rimanessero statici nel reattore.

Abilitazione del rilevamento in stato stazionario

Il flusso di argon trasporta questi gas generati verso i sistemi di raffreddamento e rilevamento a valle.

Poiché il flusso è continuo e costante, consente un monitoraggio coerente e in tempo reale dell'evoluzione dei gas. Questo trasporto costante è fondamentale per l'analisi quantitativa dei sottoprodotti della pirolisi.

Protezione dell'integrità del materiale

Conservazione degli stati metallici

Nelle applicazioni avanzate di pirolisi che coinvolgono biomassa impregnata di metalli, l'argon svolge un ruolo critico di conservazione chimica.

In particolare, se sono presenti sostanze come nanoparticelle di rame, l'ossigeno le degraderebbe in ossidi di rame. L'argon protegge questi metalli, mantenendoli nel loro stato attivo e a valenza zero ($Cu^0$) che è essenziale per le applicazioni catalitiche.

Massimizzazione della resa solida

La presenza di ossigeno favorisce la conversione del carbonio in $CO_2$ e cenere, riducendo la quantità di residuo solido utile.

Escludendo l'ossigeno, il processo favorisce la ritenzione del carbonio. Ciò massimizza la resa di biochar solido, garantendo una maggiore quantità del prodotto carbonaceo desiderato.

Comprensione dei compromessi

Sensibilità alla portata

Sebbene il flusso continuo sia necessario, la portata deve essere calibrata attentamente.

Se il flusso è troppo elevato, può diluire i gas evoluti, rendendo difficile il rilevamento. Se il flusso è troppo basso, il tempo di permanenza nel reattore aumenta, potenzialmente alterando la composizione chimica dell'olio e dei prodotti gassosi attraverso cracking secondario.

Il costo della purezza

L'uso di argon ad alta purezza è irrinunciabile per evitare ossidazioni residue, ma rappresenta un costo operativo significativo.

L'argon industriale standard può contenere impurità residue che possono falsare risultati sperimentali sensibili o ossidare nanoparticelle altamente reattive. L'investimento in alta purezza è un requisito per l'integrità dei dati, non solo un lusso.

Fare la scelta giusta per il tuo obiettivo

A seconda degli obiettivi specifici del tuo progetto di pirolisi, la tua attenzione all'approvvigionamento di argon cambierà:

- Se il tuo obiettivo principale è la produzione di biochar: Dai priorità all'esclusione dell'ossigeno per massimizzare la resa di carbonio e prevenire la formazione di cenere.

- Se il tuo obiettivo principale è l'analisi dei gas: Concentrati su una portata precisa e costante per garantire che i gas generati vengano trasportati al rilevatore senza un'eccessiva diluizione.

- Se il tuo obiettivo principale è la sintesi di catalizzatori: Assicurati un'estrema purezza del gas per prevenire l'ossidazione di nanoparticelle metalliche sensibili (come il rame) sul substrato di carbonio.

In definitiva, il flusso continuo di argon è la spina dorsale invisibile del processo, trasformando un potenziale pericolo di incendio in una reazione termica precisa e scientificamente valida.

Tabella riassuntiva:

| Funzione dell'argon | Beneficio primario | Perché è importante |

|---|---|---|

| Atmosfera inerte | Previene la combustione | Garantisce la decomposizione termica (pirolisi) anziché la combustione. |

| Gas di trasporto | Meccanismo di trasporto | Sposta i gas volatili ai sistemi di rilevamento per l'analisi in tempo reale. |

| Schermatura chimica | Preserva gli stati metallici | Protegge le nanoparticelle (come Cu) dall'ossidazione durante il processo. |

| Ottimizzazione della resa | Massimizza il biochar | Minimizza la perdita di carbonio in CO2, con conseguente maggiore resa di prodotto solido. |

Ottieni precisione scientifica nella pirolisi solare

Non lasciare che ossidazioni residue o flussi di gas incoerenti compromettano i risultati della tua ricerca. KINTEK fornisce soluzioni di laboratorio avanzate per alte temperature progettate per mantenere gli ambienti inerti rigorosi che i tuoi esperimenti richiedono.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze uniche di lavorazione termica. Sia che tu stia ottimizzando la resa di biochar o sintetizzando catalizzatori complessi, le nostre attrezzature garantiscono la stabilità termica e il controllo atmosferico necessari per il successo.

Pronto a migliorare le capacità del tuo laboratorio? Contattaci oggi per discutere i tuoi requisiti di forno personalizzato.

Guida Visiva

Riferimenti

- Arturo Aspiazu-Méndez, Claudio A. Estrada. Analysis of the Solar Pyrolysis of a Walnut Shell: Insights into the Thermal Behavior of Biomaterials. DOI: 10.3390/en17061435

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Perché viene utilizzato un forno di essiccazione a temperatura costante a 40 °C per materie prime argillose? Garantire l'integrità minerale.

- Qual è la funzione di un forno essiccatore da laboratorio nella lavorazione dei rifiuti NdFeB? Garantire la purezza nel recupero delle terre rare

- Perché il raffreddamento rapido in acqua è necessario per le leghe Ce2(Fe, Co)17? Sbloccare le massime prestazioni magnetocaloriche

- Qual è il ruolo di un forno a convezione forzata nella preparazione del DPKB-S? Ottimizzare la sintesi del biochar e la purezza del materiale

- Perché la fase di calcinazione è essenziale per il ferrite di rame? Sblocca elevata purezza e cristallinità superiore

- In che modo un sistema di flusso d'aria regolabile influisce sulla tostatura della spodumene? Ottimizzare il calore e la trasformazione di fase

- Qual è la funzione dell'ambiente a 1500 °C nella carbonizzazione del legno? Sbloccare carbonio funzionale ad alte prestazioni

- Perché è necessario cuocere i substrati in un forno industriale prima della deposizione a spin coating con inchiostro di nanoparticelle d'argento?