La funzione principale dell'utilizzo di un forno di essiccazione a temperatura costante a 40 °C è quella di rimuovere selettivamente l'acqua fisicamente adsorbita dalle materie prime argillose, preservando rigorosamente la loro struttura chimica interna. Mantenendo questo specifico ambiente a bassa temperatura, si garantisce che il materiale diventi sufficientemente asciutto per la lavorazione meccanica senza privarlo dell'acqua strutturale essenziale per minerali come illite e caolinite.

Concetto chiave La lavorazione dell'argilla a 40 °C raggiunge un equilibrio critico tra disidratazione e conservazione dei minerali. Elimina l'umidità superficiale per facilitare la frantumazione e un'accurata analisi chimica, ma rimane sufficientemente fredda da prevenire l'alterazione irreversibile della struttura cristallografica dell'argilla.

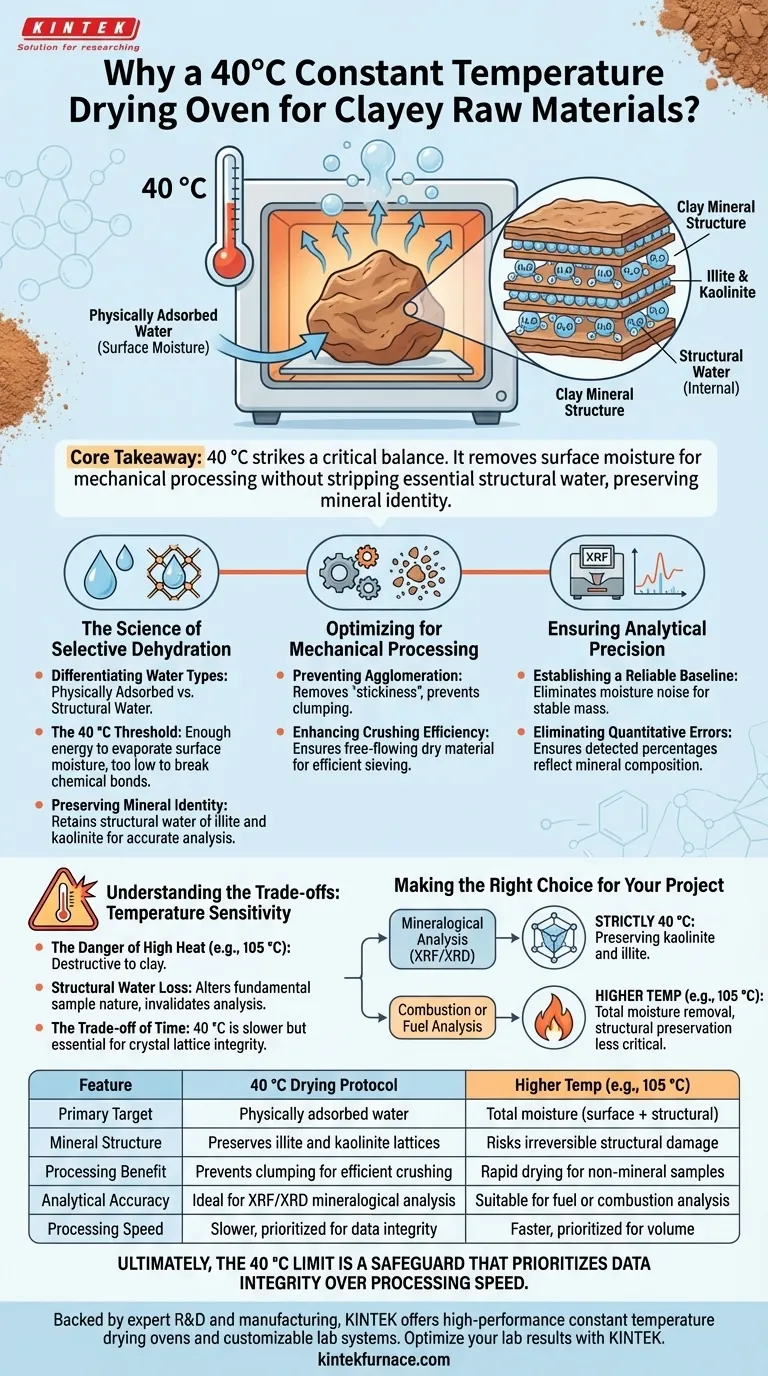

La Scienza della Disidratazione Selettiva

Differenziare i Tipi di Acqua

Nella mineralogia dell'argilla, non tutta l'acqua è uguale. Si ha a che fare con due tipi distinti: acqua fisicamente adsorbita (umidità superficiale) e acqua strutturale (parte del reticolo cristallino).

La Soglia dei 40 °C

Viene scelta una temperatura di 40 °C perché fornisce energia sufficiente per far evaporare l'umidità superficiale, ma è troppo bassa per rompere i legami chimici che trattengono l'acqua strutturale.

Preservare l'Identità Minerale

Se le temperature superano questa soglia, si rischia di danneggiare i minerali argillosi come illite e caolinite. Mantenere la loro acqua strutturale è fondamentale per un'accurata caratterizzazione nelle fasi successive del flusso di lavoro.

Ottimizzazione per la Lavorazione Meccanica

Prevenire l'Agglomerazione

L'argilla umida aderisce naturalmente a se stessa e ai macchinari. L'essiccazione a 40 °C rimuove la "appiccicosità" causata dall'acqua adsorbita.

Migliorare l'Efficienza di Frantumazione

Questa fase di disidratazione previene l'agglomerazione dei minerali. Garantendo che la materia prima sia fisicamente asciutta, i successivi processi di frantumazione e vagliatura diventano significativamente più efficienti e uniformi.

Garantire la Precisione Analitica

Stabilire una Base di Riferimento Affidabile

Per l'analisi della composizione chimica, in particolare la Fluorescenza a Raggi X (XRF), l'umidità crea rumore nei dati. Il contenuto d'acqua fluttua con l'umidità, rendendo i campioni umidi standard inaffidabili.

Eliminare gli Errori Quantitativi

Rimuovendo l'acqua adsorbita, si stabilizza la massa del campione. Ciò elimina errori quantitativi nei dati finali, garantendo che le percentuali rilevate riflettano la composizione minerale, non il peso dell'acqua.

Comprendere i Compromessi: Sensibilità alla Temperatura

Il Pericolo del Calore Elevato

È un errore comune presumere che "più caldo è meglio" per l'essiccazione. Sebbene i combustibili possano essere essiccati a 105 °C per rimuovere completamente tutta l'umidità, l'applicazione di questa temperatura all'argilla può essere distruttiva.

Perdita di Acqua Strutturale

A temperature come 105 °C, i minerali argillosi possono iniziare a perdere la loro acqua strutturale. Ciò altera la natura fondamentale del campione, rendendo invalida l'analisi mineralogica successiva.

Il Compromesso del Tempo

Il compromesso nell'uso del limite più sicuro di 40 °C è il tempo. È un processo più lento rispetto all'essiccazione ad alta temperatura, ma è l'unico modo per garantire il mantenimento dell'integrità del reticolo cristallino dell'argilla.

Fare la Scelta Giusta per il Tuo Progetto

Per determinare il protocollo di essiccazione corretto, devi allineare il tuo metodo con i tuoi specifici obiettivi analitici:

- Se il tuo obiettivo principale è l'Analisi Mineralogica (XRF/XRD): Attieniti rigorosamente a 40 °C. La conservazione dell'acqua strutturale di caolinite e illite è non negoziabile per un'identificazione accurata.

- Se il tuo obiettivo principale è l'Analisi della Combustione o del Combustibile: Potresti richiedere temperature più elevate (ad esempio, 105 °C) per eliminare tutti gli effetti dell'umidità endotermica, poiché la conservazione strutturale è meno critica della rimozione totale dell'umidità.

In definitiva, il limite di 40 °C è una salvaguardia che privilegia l'integrità dei dati rispetto alla velocità di elaborazione.

Tabella Riassuntiva:

| Caratteristica | Protocollo di Essiccazione a 40 °C | Temperatura Più Alta (es. 105 °C) |

|---|---|---|

| Obiettivo Principale | Acqua fisicamente adsorbita (umidità superficiale) | Umidità totale (superficiale + strutturale) |

| Struttura Minerale | Preserva i reticoli di illite e caolinite | Rischi di danni strutturali irreversibili |

| Beneficio di Lavorazione | Previene l'agglomerazione per una frantumazione efficiente | Essiccazione rapida per campioni non minerali |

| Accuratezza Analitica | Ideale per analisi mineralogiche XRF/XRD | Adatto per analisi di combustibili o combustione |

| Velocità di Lavorazione | Più lenta, priorità all'integrità dei dati | Più veloce, priorità al volume |

La precisione è fondamentale nella mineralogia dell'argilla. Supportata da ricerca e sviluppo e produzione di esperti, KINTEK offre forni di essiccazione a temperatura costante ad alte prestazioni e sistemi di laboratorio personalizzabili su misura per la lavorazione di materiali sensibili. Che tu abbia bisogno di forni Muffle, a Tubo o Sottovuoto, le nostre attrezzature garantiscono che i tuoi campioni mantengano la loro integrità strutturale per accurate analisi XRF e XRD. Ottimizza i tuoi risultati di laboratorio con KINTEK: contattaci oggi stesso!

Guida Visiva

Riferimenti

- Carla Candeias, Fernando Rocha. Clay Schists from Barrancos (Portugal): An Approach Toward Sustainable Ceramic Raw Material Use. DOI: 10.3390/min15080852

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Qual è l'uso del forno da laboratorio? Sblocca un controllo preciso delle alte temperature per le trasformazioni dei materiali

- Qual è lo scopo dell'utilizzo di un forno di essiccazione sottovuoto? Garantire sicurezza e accuratezza nei test sulla malta

- Qual è la funzione principale di un forno di essiccazione sottovuoto spinto nel pretrattamento delle polveri B4C/Al? Proteggere la purezza e prevenire i pori

- Come il processo di rivestimento con precursore di alluminio modifica il quarzo ad alta purezza? Miglioramento della stabilità termica e della viscosità

- Perché una fornace di riscaldamento è impostata a 155 °C per la diffusione a fusione dello zolfo? Sblocca la sintesi ottimale dei materiali per batterie

- Perché è necessario un forno di calcinazione secondario dopo la macinazione a palle? Ottenere la sintesi di idrossiapatite ad alta purezza

- Qual è il significato dell'applicazione di vincoli di spostamento completi nei punti di ingresso fissi? Garantire l'accuratezza termica

- Quali sono i vantaggi dell'utilizzo di un sistema di pirolisi assistita da microonde a bassa temperatura sotto vuoto per LCP? (Guida avanzata)