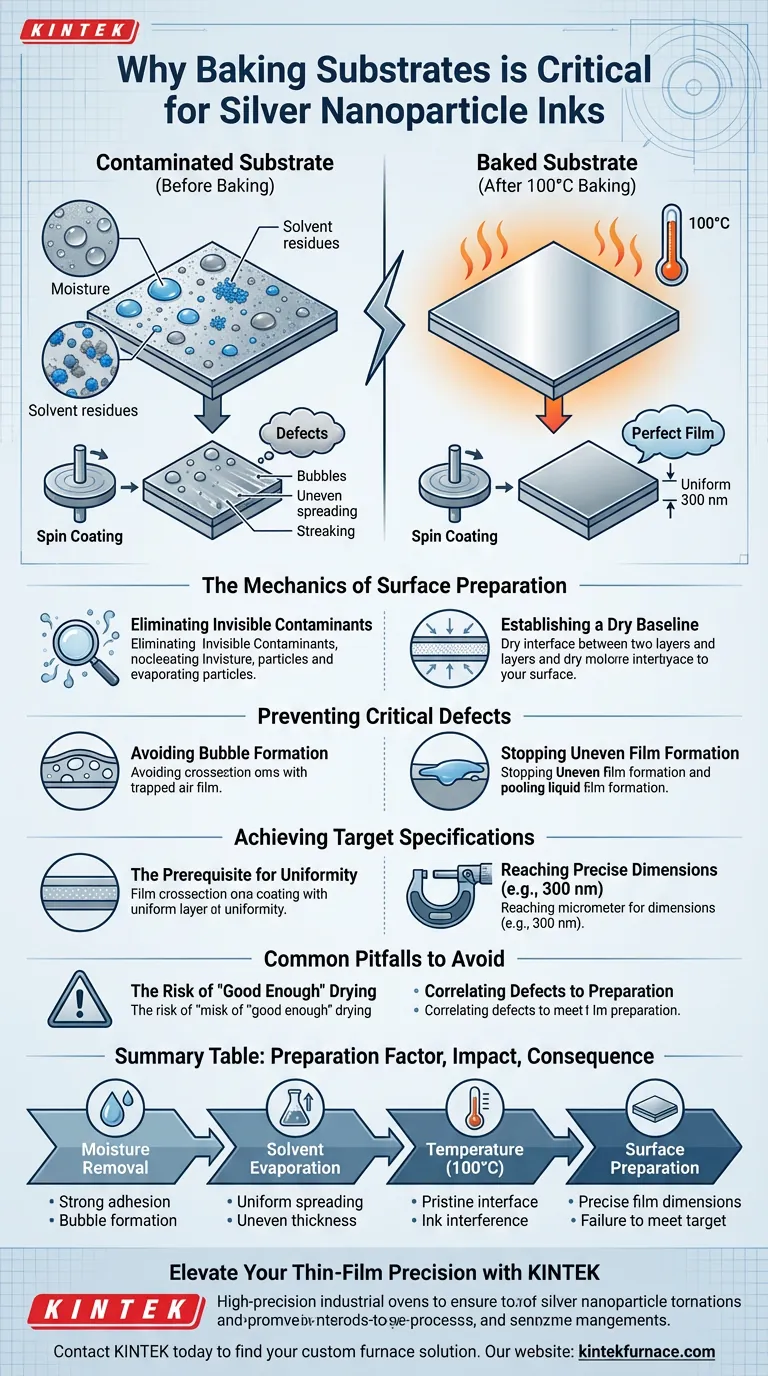

La cottura del substrato è una fase preparatoria critica essenziale per garantire l'adesione e la qualità degli inchiostri di nanoparticelle d'argento. Questo processo, tipicamente eseguito in un forno industriale a 100 °C, è necessario per eliminare completamente l'umidità residua e i solventi che aderiscono alla superficie del substrato.

Senza una superficie perfettamente asciutta, il successivo processo di spin coating è compromesso, portando a difetti strutturali che rendono impossibile la fabbricazione di film ad alta precisione.

La Meccanica della Preparazione della Superficie

Eliminare i Contaminanti Invisibili

I substrati spesso presentano strati microscopici di umidità residua o solventi che non sono visibili ad occhio nudo.

La cottura ad alta temperatura evapora efficacemente questi contaminanti. Esporre il substrato a 100 °C garantisce che la superficie sia chimicamente e fisicamente preparata per ricevere l'inchiostro.

Stabilire una Base Asciutta

L'obiettivo è creare un'interfaccia pulita e asciutta tra il substrato e l'inchiostro di nanoparticelle d'argento.

Eventuali particelle liquide rimanenti possono interferire con la tensione superficiale e la meccanica di diffusione dell'inchiostro durante il processo di spin coating ad alta velocità.

Prevenire Difetti Critici

Evitare la Formazione di Bolle

Se l'umidità rimane sul substrato, la dinamica dello spin coating può intrappolare queste sacche volatili.

Ciò porta alla formazione di bolle all'interno dello strato di inchiostro. Queste bolle compromettono la conduttività e l'integrità strutturale del film finale.

Fermare la Formazione di Film Irregolari

I residui di solvente fanno sì che l'inchiostro si diffonda in modo imprevedibile.

Invece di uno strato liscio e continuo, l'inchiostro può accumularsi o formare striature, con conseguente formazione di film irregolari. Questa irregolarità compromette le prestazioni elettriche delle nanoparticelle d'argento.

Raggiungere le Specifiche Desiderate

Il Prerequisito per l'Uniformità

Per ottenere un film sottile di alta qualità, il processo di rivestimento deve essere impeccabile.

Un substrato cotto e asciutto è il prerequisito assoluto per depositare uno strato con spessore uniforme.

Raggiungere Dimensioni Precise

Per applicazioni che richiedono dimensioni specifiche, come uno spessore di 300 nm, le condizioni superficiali variabili sono inaccettabili.

La cottura garantisce che i parametri di spin coating producano risultati coerenti e ripetibili, consentendo al film di soddisfare queste specifiche esatte.

Errori Comuni da Evitare

Il Rischio di un'Asciugatura "Sufficiente"

È un errore comune presumere che l'asciugatura all'aria o temperature più basse siano sufficienti.

Non raggiungere la soglia di 100 °C o non cuocere per un tempo sufficiente lascia tracce di umidità, sufficienti a rovinare l'uniformità del film.

Correlare i Difetti alla Preparazione

Quando compaiono bolle o irregolarità nel prodotto finale, il problema viene spesso diagnosticato erroneamente come un problema di inchiostro o di velocità di spin.

In realtà, questi difetti sono quasi sempre sintomi di un'inadeguata cottura del substrato prima del rivestimento.

Garantire l'Integrità del Processo

Per massimizzare la resa e le prestazioni del film, allinea le tue fasi di preparazione con i tuoi specifici obiettivi di produzione:

- Se la tua priorità è l'Omogeneità del Film: Assicurati che il forno raggiunga una temperatura costante di 100 °C per prevenire striature o accumuli indotti da solventi.

- Se la tua priorità è l'Integrità Strutturale: Dai priorità alla rimozione completa dell'umidità per eliminare il rischio di formazione di bolle all'interno dello strato.

Una fase di cottura rigorosamente controllata è la base invisibile di un'applicazione impeccabile di nanoparticelle d'argento.

Tabella Riassuntiva:

| Fattore di Preparazione | Impatto sulla Qualità | Conseguenza del Fallimento |

|---|---|---|

| Rimozione dell'Umidità | Garantisce una forte adesione dell'inchiostro | Formazione di bolle e difetti strutturali |

| Evaporazione dei Solventi | Promuove una diffusione uniforme dell'inchiostro | Spessore del film irregolare e accumuli |

| Temperatura (100 °C) | Stabilisce un'interfaccia pulita | Asciugatura incompleta e interferenza dell'inchiostro |

| Preparazione della Superficie | Consente dimensioni precise del film | Mancato raggiungimento delle specifiche desiderate (es. 300 nm) |

Eleva la Tua Precisione nei Film Sottili con KINTEK

Non lasciare che i contaminanti del substrato compromettano la tua ricerca o la resa produttiva. I forni industriali ad alta precisione di KINTEK forniscono la stabilità termica e l'uniformità richieste per garantire una base perfettamente asciutta per le applicazioni di inchiostro di nanoparticelle d'argento.

Supportata da R&S e produzione esperte, KINTEK offre sistemi a muffola, tubolari, rotativi, sottovuoto e CVD, tutti personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Sia che tu miri all'uniformità di 300 nm o a complesse sintesi di materiali ad alta temperatura, le nostre attrezzature sono costruite per fornire eccellenza ripetibile.

Pronto a ottimizzare il tuo processo di spin coating? Contatta KINTEK oggi stesso per trovare la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Hyeong-Jin Park, Seung Jae Moon. Physical Characteristics of Sintered Silver Nanoparticle Inks with Different Sizes during Furnace Sintering. DOI: 10.3390/ma17050978

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come contribuiscono gli scambiatori di calore all'efficienza energetica? Ottimizza le prestazioni del tuo sistema di alimentazione ibrido

- Perché un essiccatore sotto vuoto è essenziale per lo studio della porosità delle geopolimeri? Ottenere una caratterizzazione precisa dei materiali

- Qual è il ruolo dell'elio ad alta purezza nella levitazione elettromagnetica? Chiave per la regolazione termica rapida

- Qual è lo scopo di dotare la sezione di condensazione di un heat pipe al sodio di una copertura isolante specializzata?

- Perché un forno sottovuoto è preferito per l'essiccazione di elettrodi modificati con MXene? Ottimizza il successo elettrochimico del tuo laboratorio

- Qual è la funzione di un reattore catalitico a letto fisso nella cogenerazione catalitica (CHP) ex situ? Ottimizza oggi la qualità del tuo bio-olio

- Qual è lo scopo dell'utilizzo di un forno di essiccazione da laboratorio per il riciclo dei catalizzatori? Ottimizzare le prestazioni e l'integrità dei dati

- Qual è l'obiettivo primario del processo di utilizzo di un forno elettrico negli esperimenti sul vetro? Analisi dello stress e del trasferimento di calore