La funzione principale di un forno essiccatore da laboratorio in questo contesto è eliminare l'umidità residua dai prodotti di fluoruro di terre rare derivati dai rifiuti NdFeB. Mantenendo un ambiente termico stabile, tipicamente a 80°C per circa 12 ore, il forno garantisce che il materiale sia completamente disidratato, il che è un prerequisito per stabilizzare il prodotto prima delle applicazioni a valle.

Il processo di essiccazione non riguarda solo la manipolazione fisica; è una salvaguardia chimica critica. Una disidratazione completa è essenziale per prevenire la formazione di impurità di ossigeno che possono compromettere la successiva elettrolisi a sale fuso e per garantire l'accuratezza della caratterizzazione analitica.

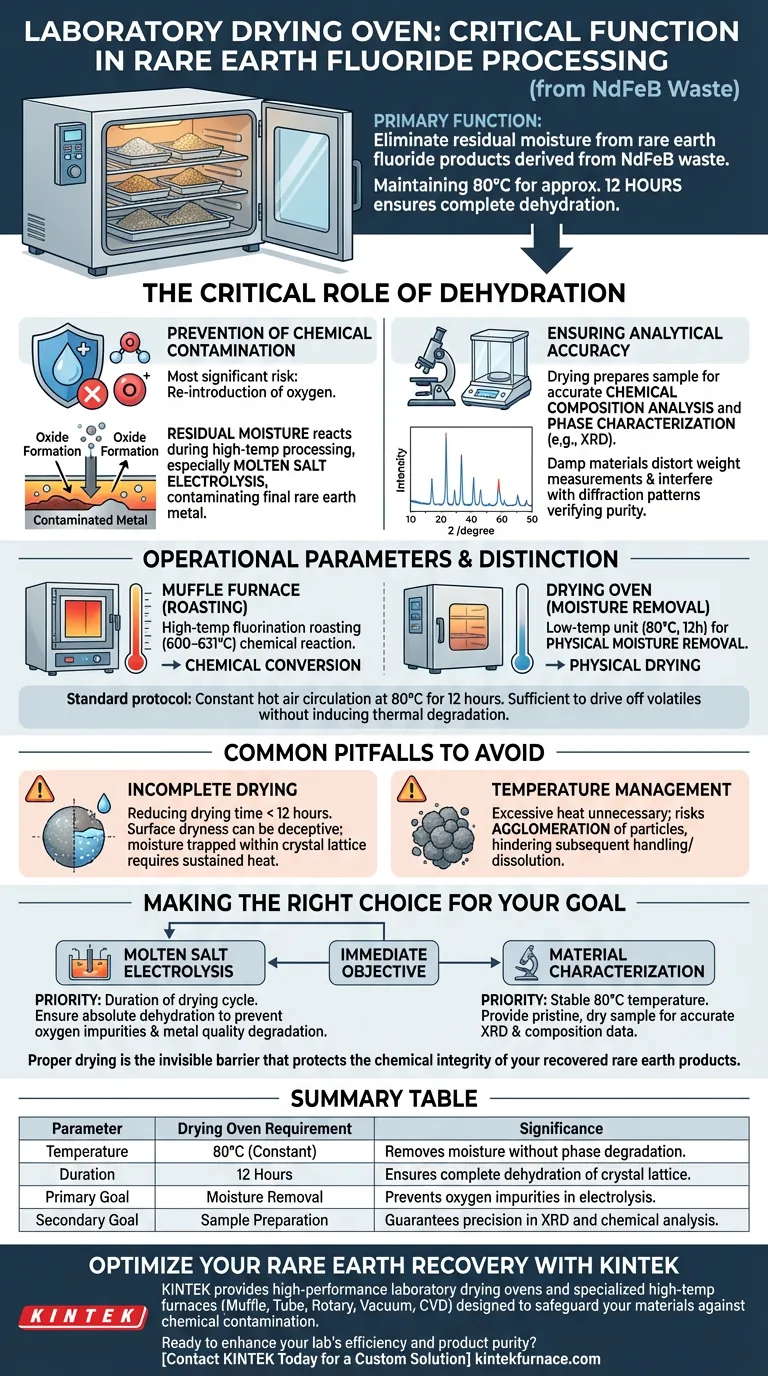

Il Ruolo Critico della Disidratazione

Prevenzione della Contaminazione Chimica

Il rischio più significativo nella lavorazione dei fluoruri di terre rare è la reintroduzione di ossigeno.

Se l'umidità residua rimane nel prodotto, può reagire durante lo stoccaggio o nelle fasi di lavorazione ad alta temperatura.

Ciò è particolarmente dannoso durante l'elettrolisi a sale fuso, dove l'umidità può portare alla formazione di ossidi, contaminando il metallo di terre rare finale.

Garantire l'Accuratezza Analitica

Una caratterizzazione precisa è impossibile con materiali umidi.

Il forno essiccatore prepara il campione per un'accurata analisi della composizione chimica e per tecniche di caratterizzazione di fase, come la diffrazione a raggi X (XRD).

L'umidità nel campione distorcerebbe le misurazioni del peso e interferirebbe con i pattern di diffrazione necessari per verificare la purezza della fase fluoruro.

Parametri Operativi e Distinzione

Il Profilo Termico

Il protocollo standard per questa specifica applicazione prevede una circolazione costante di aria calda a 80°C per 12 ore.

Questa temperatura è sufficiente per eliminare volatili e acqua senza indurre degradazione termica indesiderata o cambiamenti di fase nel prodotto fluoruro.

Essiccazione vs. Arrostimento

È fondamentale distinguere il forno essiccatore dal forno a muffola utilizzato in precedenza nel processo.

Come notato nei passaggi di lavorazione comparativi, un forno a muffola opera a temperature molto più elevate (600–631°C) per facilitare la reazione chimica (arrostimento di fluorurazione) tra i rifiuti e il fluoruro di idrogeno ammonico.

Il forno essiccatore, al contrario, è un'unità a bassa temperatura utilizzata strettamente per la rimozione fisica dell'umidità dopo che la conversione chimica è completa.

Errori Comuni da Evitare

Il Rischio di Essiccazione Incompleta

Ridurre il tempo di essiccazione al di sotto del ciclo raccomandato di 12 ore è un errore comune che compromette l'intero lotto.

L'asciugatura superficiale può essere ingannevole; l'umidità intrappolata all'interno del reticolo cristallino o della struttura aggregata richiede un calore sostenuto per migrare in superficie ed evaporare.

Gestione della Temperatura

Sebbene i fluoruri di terre rare siano generalmente stabili, un calore eccessivo in un forno essiccatore è non necessario e inefficiente.

A differenza dell'arrostimento ad alta temperatura richiesto per convertire ossidi insolubili, l'essiccazione richiede solo energia sufficiente per far evaporare l'acqua.

Aumentare drasticamente la temperatura per "accelerare" il processo rischia di agglomerare le particelle, simili ai problemi riscontrati in altri processi di essiccazione di precursori, il che può ostacolare la successiva manipolazione o dissoluzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo del tuo progetto di recupero delle terre rare, considera il tuo obiettivo immediato:

- Se il tuo obiettivo principale è l'elettrolisi a sale fuso: Dai priorità alla durata del ciclo di essiccazione per garantire una disidratazione assoluta, poiché anche tracce di umidità introdurranno impurità di ossigeno che degradano la qualità del metallo finale.

- Se il tuo obiettivo principale è la caratterizzazione del materiale: Assicurati che la temperatura rimanga stabile a 80°C per fornire un campione incontaminato e asciutto che produca dati di base accurati per la diffrazione a raggi X e l'analisi della composizione.

Una corretta essiccazione è la barriera invisibile che protegge l'integrità chimica dei tuoi prodotti di terre rare recuperati.

Tabella Riassuntiva:

| Parametro | Requisito del Forno Essiccatore | Significato |

|---|---|---|

| Temperatura | 80°C (Costante) | Rimuove l'umidità senza degradazione di fase |

| Durata | 12 Ore | Garantisce la completa disidratazione del reticolo cristallino |

| Obiettivo Principale | Rimozione dell'umidità | Previene impurità di ossigeno nell'elettrolisi |

| Obiettivo Secondario | Preparazione del Campione | Garantisce precisione in XRD e analisi chimica |

Ottimizza il Tuo Recupero di Terre Rare con KINTEK

La precisione è non negoziabile nella lavorazione dei rifiuti NdFeB. KINTEK fornisce forni essiccatori da laboratorio ad alte prestazioni e forni speciali ad alta temperatura progettati per salvaguardare i tuoi materiali dalla contaminazione chimica.

Supportata da R&S e produzione esperte, KINTEK offre sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti personalizzabili per soddisfare le tue esigenze di lavorazione termica uniche. Sia che tu stia eseguendo disidratazione a bassa temperatura o arrostimento di fluorurazione ad alta temperatura, le nostre attrezzature garantiscono l'integrità chimica dei tuoi prodotti di terre rare.

Pronto a migliorare l'efficienza del tuo laboratorio e la purezza del prodotto?

Contatta KINTEK Oggi per una Soluzione Personalizzata

Guida Visiva

Riferimenti

- Optimization of Rare Earth Yield from Fluoride Roasting of Neodymium–Iron–Boron Waste Using Response Surface Methodology. DOI: 10.3390/met15090942

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da 1200℃ per laboratorio

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Qual è il significato dell'uso di un forno di essiccazione sottovuoto da laboratorio durante la fase di recupero del catalizzatore della depolimerizzazione?

- Quali sono i vantaggi del sinteraggio al plasma a scintilla (SPS)? Migliorare le prestazioni termoelettriche nel solfuro di rame

- Cos'è la manutenzione preventiva di una fornace? Una strategia proattiva per le massime prestazioni

- Quali sono i tipi più comuni di forni a carico discontinuo? Trova la Tua Soluzione Ideale per il Trattamento Termico

- Quali condizioni ambientali critiche fornisce un forno di ricottura per ricristallizzazione ad alta temperatura? Massimizzare la resistenza dell'acciaio

- Come fa il processo di invecchiamento artificiale a stadio singolo (stato T6) a rafforzare il filo di lega di alluminio AA7050?

- Perché la miscelazione meccanica delle polveri precursori è necessaria per i film sottili di ITO? Guida alla Crescita di Precisione

- Perché la trasformazione di ZnS in ZnO è fondamentale nel recupero del zinco assistito da microonde? Sblocca rese di estrazione del 92,5%