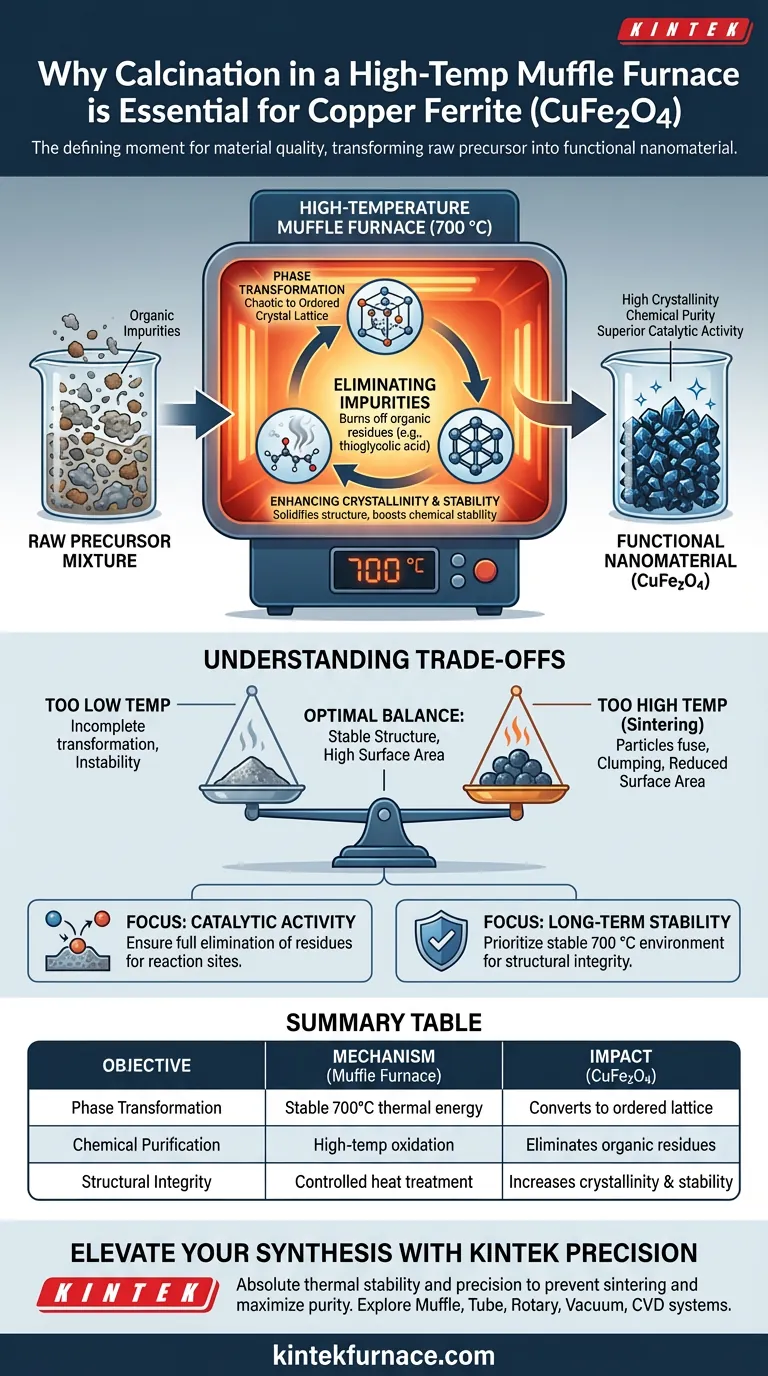

La fase di calcinazione è il momento decisivo per la qualità del materiale. Trasforma la miscela grezza di precursori in un nanomateriale funzionale esponendola a un ambiente stabile a 700 °C. Questo calore intenso guida la completa trasformazione di fase del ferrite di rame (CuFe2O4) eliminando al contempo le impurità organiche volatili.

Concetto chiave Un forno a muffola ad alta temperatura è essenziale perché fornisce l'energia termica necessaria per finalizzare la struttura cristallina del ferrite di rame. Garantisce che il materiale raggiunga l'elevata cristallinità e purezza chimica necessarie per un'attività catalitica superiore e una stabilità a lungo termine.

La meccanica della trasformazione

Guidare la completa trasformazione di fase

La funzione principale del forno a muffola in questo contesto è fornire un ambiente termico stabile a 700 °C. A questa specifica temperatura, i materiali precursori subiscono un cambiamento chimico definitivo.

Il calore costringe gli atomi a riorganizzarsi da uno stato caotico o precursore al reticolo cristallino ordinato del ferrite di rame. Senza questa fase stabile ad alta temperatura, il materiale rimarrebbe una miscela incompleta anziché un composto unificato.

Eliminazione delle impurità organiche

Durante la sintesi dei precursori, i residui organici rimangono spesso intrappolati nel materiale. Nel caso della preparazione del ferrite di rame, possono essere presenti residui come l'acido tioglicolico.

La calcinazione agisce come una fase di purificazione. L'ambiente di ossidazione ad alta temperatura brucia efficacemente questi contaminanti organici. Ciò garantisce che il prodotto finale sia chimicamente puro e privo di ligandi che potrebbero interferire con le sue prestazioni.

Miglioramento della cristallinità e della stabilità

L'applicazione di calore fa più che purificare; solidifica l'integrità strutturale del materiale. Il trattamento a 700 °C migliora significativamente la cristallinità dei nanomateriali.

Una maggiore cristallinità è direttamente correlata a una stabilità chimica superiore. Inoltre, questa perfezione strutturale è fondamentale per sbloccare il potenziale di attività catalitica del materiale, rendendolo efficace per le sue applicazioni industriali previste.

Comprendere i compromessi

Bilanciare la cristallinità con l'area superficiale

Sebbene le alte temperature siano necessarie per formare la fase corretta, esiste un delicato equilibrio da mantenere. L'obiettivo è ottenere una struttura cristallina stabile senza applicare un calore eccessivo che causi la fusione delle particelle.

Se la temperatura è troppo bassa, la trasformazione di fase rimane incompleta, portando all'instabilità. Al contrario, temperature elevate incontrollate possono portare al "sintering", in cui le nanoparticelle si fondono in agglomerati più grandi, riducendo potenzialmente l'area superficiale attiva disponibile per la catalisi.

Fare la scelta giusta per il tuo obiettivo

Il forno a muffola è uno strumento di precisione, non solo di riscaldamento. A seconda dei requisiti specifici per il ferrite di rame, dovresti adattare la tua attenzione come segue:

- Se il tuo obiettivo principale è l'attività catalitica: Assicurati che la calcinazione elimini completamente i residui di acido tioglicolico, poiché la purezza superficiale è vitale per i siti di reazione.

- Se il tuo obiettivo principale è la stabilità a lungo termine: Dai priorità al mantenimento di un ambiente stabile a 700 °C per massimizzare la cristallinità, che protegge il materiale dal degrado chimico.

Padroneggiare la fase di calcinazione fa la differenza tra una miscela precursore volatile e un catalizzatore industriale ad alte prestazioni.

Tabella riassuntiva:

| Obiettivo del processo | Meccanismo nel forno a muffola | Impatto sul ferrite di rame (CuFe2O4) |

|---|---|---|

| Trasformazione di fase | Energia termica stabile a 700°C | Converte i precursori in un reticolo cristallino ordinato |

| Purificazione chimica | Ossidazione ad alta temperatura | Elimina i residui organici come l'acido tioglicolico |

| Integrità strutturale | Trattamento termico controllato | Aumenta la cristallinità e la stabilità chimica a lungo termine |

| Ottimizzazione delle prestazioni | Controllo preciso della temperatura | Bilancia l'area superficiale catalitica con la dimensione delle particelle |

Eleva la tua sintesi di materiali con la precisione KINTEK

Ottenere la perfetta trasformazione di fase per il ferrite di rame richiede più del semplice calore, richiede la stabilità termica assoluta e la precisione di un forno a muffola ad alta temperatura KINTEK. Supportati da R&S esperti e produzione di livello mondiale, i nostri sistemi sono progettati per garantire una distribuzione uniforme del calore, prevenendo il sintering e massimizzando al contempo la cristallinità e la purezza.

Che tu abbia bisogno di sistemi Muffola, a tubo, rotativi, sottovuoto o CVD, KINTEK fornisce soluzioni di laboratorio completamente personalizzabili su misura per le tue esigenze di ricerca uniche. Non compromettere le tue prestazioni catalitiche. Contatta oggi stesso i nostri specialisti tecnici per trovare il forno ideale per il tuo laboratorio e sperimentare la differenza KINTEK nella preparazione di materiali ad alte prestazioni.

Guida Visiva

Riferimenti

- Soumya Mishra, Prangya Ranjan Rout. Construction of a novel ternary synergistic CuFe <sub>2</sub> O <sub>4</sub> –SnO <sub>2</sub> -rGO heterojunction for efficient removal of cyanide from contaminated water. DOI: 10.1039/d4ra02217c

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono i vantaggi tecnici dell'utilizzo di idrogeno ad alta purezza come atmosfera protettiva? Accelerare il trattamento termico

- Perché i sottili fogli di ferro vengono posti con i campioni di pellet di minerale di ferro? Garantire l'accuratezza dei dati negli esperimenti di rammollimento sotto carico

- Qual è il ruolo di un forno a circolazione d'aria calda controllata nella determinazione della composizione chimica dello yogurt essiccato?

- Come interagiscono i sistemi di sputtering e i processi di lift-off? Padroneggia la fabbricazione di micro-dispositivi per misurazioni ST-FMR

- Quali sono i limiti dell'innesto di gruppi funzionali tramite riscaldamento ad alta temperatura? Ottenere precisione chimica

- Perché l'isolamento termico viene applicato ai componenti cilindrici nei test di stress termico? Migliorare la precisione del calcolo

- Perché il riscaldamento uniforme è importante nei processi industriali? Garantire qualità ed efficienza nella produzione

- Quali sono le caratteristiche di un reattore batch per la pirolisi della plastica? Una guida alla lavorazione versatile dei rifiuti