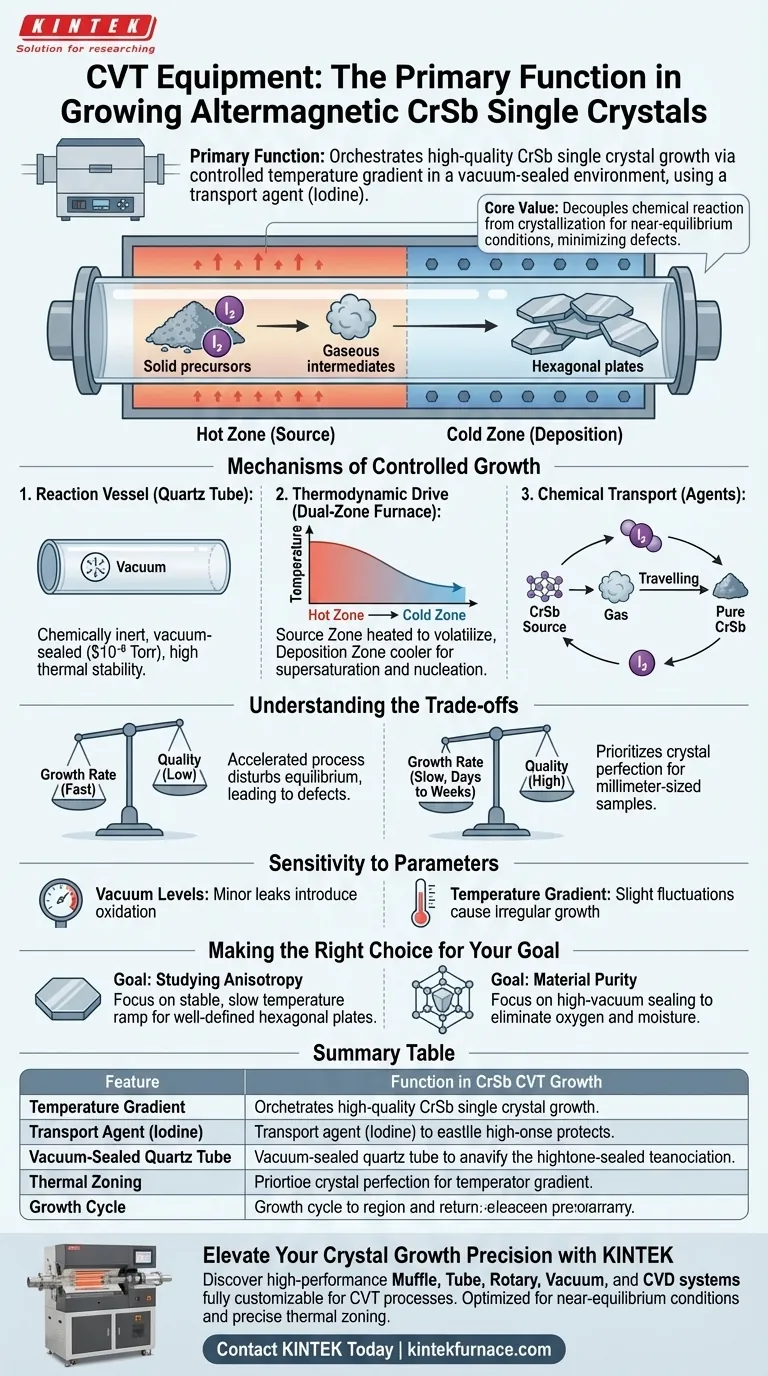

La funzione principale delle apparecchiature di trasporto chimico in fase vapore (CVT) è quella di orchestrare la crescita di cristalli singoli di CrSb di alta qualità stabilendo un gradiente di temperatura rigorosamente controllato all'interno di un ambiente sigillato sottovuoto. Impiegando un agente di trasporto come lo iodio, l'apparecchiatura converte i precursori solidi in una fase gassosa ad alta temperatura, costringendoli a migrare e ricristallizzare in una zona di deposizione più fredda. Questo metodo è indispensabile per produrre cristalli di dimensioni millimetriche con orientamenti specifici, come piastre esagonali, richiesti per studiare le proprietà di trasporto anisotropo.

Il valore fondamentale delle apparecchiature CVT risiede nella loro capacità di separare la reazione chimica dal processo di cristallizzazione attraverso la zonizzazione termica. Ciò garantisce che i cristalli di CrSb crescano in condizioni quasi di equilibrio, minimizzando i difetti e massimizzando la purezza richiesta per la ricerca avanzata altermagnetica.

Meccanismi di Crescita Controllata

Il Ruolo del Recipiente di Reazione

La base del processo CVT è il tubo di quarzo, che funge da recipiente di reazione chimicamente inerte.

Questo tubo è sigillato sottovuoto per creare un ambiente ad alta purezza, impedendo ai materiali grezzi di reagire con l'ossigeno atmosferico o l'umidità.

Deve possedere un'elevata stabilità termica per resistere alle alte temperature richieste per la reazione senza contaminare il cristallo di CrSb in crescita.

Stabilire la Spinta Termodinamica

Le apparecchiature CVT, tipicamente un forno a doppia zona, generano la forza motrice necessaria per la crescita dei cristalli mantenendo una precisa differenza di temperatura.

La "zona sorgente" viene riscaldata a una temperatura più alta per volatilizzare i precursori, mentre la "zona di deposizione" viene mantenuta più fredda per innescare la sovrasaturazione.

Questo gradiente costringe il materiale gassoso a migrare naturalmente dall'estremità calda a quella fredda, dove avviene la nucleazione.

Trasporto Chimico tramite Agenti

Poiché i precursori di CrSb sono solidi, l'apparecchiatura si basa su un agente di trasporto, in particolare lo iodio, per facilitare il movimento.

L'agente reagisce con il materiale sorgente solido per formare intermedi gassosi.

Questi gas viaggiano lungo il tubo e si decompongono all'estremità più fredda, depositando CrSb puro e rilasciando lo iodio per trasportare altro materiale.

Comprendere i Compromessi

Velocità di Crescita vs. Qualità

Il CVT è un processo intrinsecamente lento, che privilegia la perfezione del cristallo rispetto alla velocità.

La crescita di cristalli singoli di alta qualità può richiedere diversi giorni o addirittura settimane (ad esempio, fino a 10 giorni per materiali simili) per produrre campioni su scala millimetrica.

Accelerare questo processo spesso disturba l'equilibrio, portando a policristalli o difetti strutturali che rovinano l'utilità del campione per lo studio magnetico.

Sensibilità ai Parametri

L'apparecchiatura richiede un controllo rigoroso dei livelli di pressione e vuoto.

Anche una minima perdita o un vuoto insufficiente (mancata raggiungimento di livelli come $10^{-6}$ Torr) può introdurre ossidazione che compromette la lucentezza metallica e la purezza del cristallo.

Inoltre, lievi fluttuazioni nel gradiente di temperatura possono alterare la velocità di trasporto, con conseguenti dimensioni irregolari dei cristalli o morfologie indesiderate.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la resa e la qualità dei tuoi cristalli di CrSb, devi adattare le impostazioni dell'apparecchiatura ai tuoi specifici obiettivi di ricerca.

- Se il tuo obiettivo principale è studiare l'anisotropia: Dai priorità a un rampa di temperatura stabile e lenta per favorire la formazione di piastre esagonali ben definite con orientamenti cristallografici specifici.

- Se il tuo obiettivo principale è la purezza del materiale: Assicurati che la preparazione del tuo tubo di quarzo includa una fase di sigillatura ad alto vuoto per eliminare ogni traccia di ossigeno e umidità prima che il forno venga attivato.

Il successo nella crescita di CrSb altermagnetico dipende non solo dall'apparecchiatura, ma dalla precisa calibrazione dell'ambiente termico per supportare un impilamento atomico ordinato.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Crescita CVT di CrSb |

|---|---|

| Gradiente di Temperatura | Spinge i precursori gassosi dalla zona sorgente alla zona di deposizione |

| Agente di Trasporto (Iodio) | Converte i precursori solidi in intermedi gassosi per la migrazione |

| Tubo di Quarzo Sigillato Sottovuoto | Fornisce un ambiente inerte e ad alta purezza ($10^{-6}$ Torr) per prevenire l'ossidazione |

| Zonizzazione Termica | Separa la reazione chimica dalla cristallizzazione per una crescita quasi di equilibrio |

| Ciclo di Crescita | Richiede diversi giorni o settimane per garantire la perfezione strutturale e la purezza |

Migliora la Precisione della Tua Crescita Cristallina con KINTEK

Per ottenere le condizioni quasi di equilibrio e la zonizzazione termica precisa richieste per la ricerca altermagnetica, hai bisogno di apparecchiature progettate per la stabilità. Supportato da R&D e produzione esperti, KINTEK offre una vasta gamma di sistemi ad alte prestazioni Muffola, Tubo, Rotativo, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le esigenze uniche di pressione e temperatura dei processi CVT. Sia che tu stia coltivando piastre esagonali di CrSb o materiali semiconduttori specializzati, i nostri forni da laboratorio avanzati forniscono l'affidabilità che la tua ricerca merita.

Pronto a ottimizzare le capacità ad alta temperatura del tuo laboratorio?

Guida Visiva

Riferimenti

- B. Rai, Nitesh Kumar. Direction‐Dependent Conduction Polarity in Altermagnetic CrSb. DOI: 10.1002/advs.202502226

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali sono i due tipi principali di reattori CVD? Scegli il sistema giusto per il tuo laboratorio

- Quali sono i vantaggi complessivi della tecnologia CVD in tutti i settori? Sblocca l'ingegneria dei materiali ad alte prestazioni

- Quali sono alcuni esempi di metalli e leghe depositati tramite CVD? Scopri i rivestimenti ad alte prestazioni per il tuo settore

- Quali sono gli svantaggi del processo CVD? Costi elevati, rischi per la sicurezza e limiti di produzione

- Cos'è la lavorazione inside-out nella CVD? Costruire componenti complessi e cavi con precisione

- Come viene classificato il CVD in base alle caratteristiche fisiche del vapore? Esplora i metodi AACVD e DLICVD

- Qual è l'applicazione del CVD negli utensili da taglio? Aumentare la durata dell'utensile e l'efficienza di lavorazione

- Cos'è la deposizione chimica da fase vapore (CVD) e come i forni orizzontali la facilitano? Sblocca pellicole sottili ad alta purezza