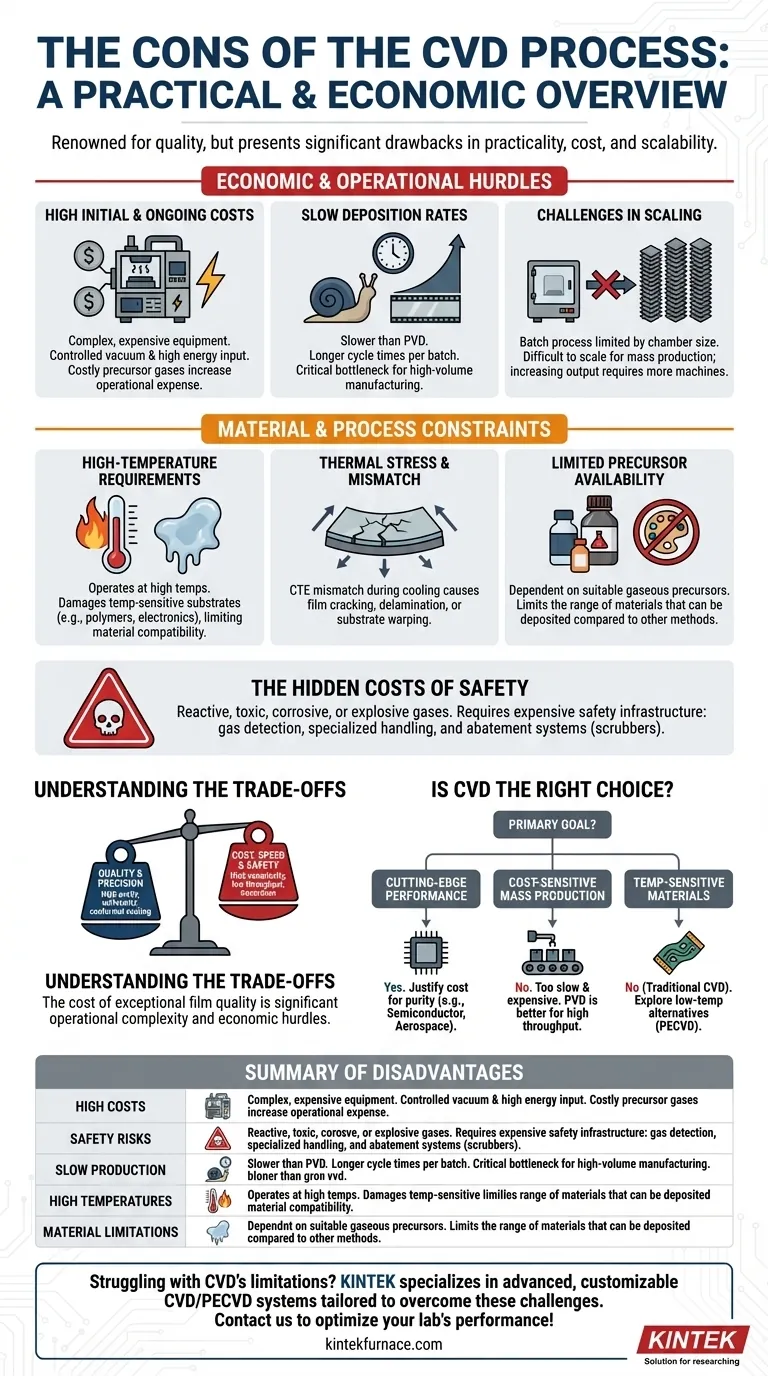

Sebbene rinomato per la produzione di film sottili di alta qualità, il processo di deposizione chimica da fase vapore (CVD) presenta notevoli inconvenienti pratici ed economici. Gli svantaggi principali sono gli elevati costi operativi, l'uso di materiali precursori potenzialmente tossici o esplosivi, i requisiti di alta temperatura che possono danneggiare i substrati e i limiti intrinseci di velocità di produzione e scalabilità. Questi fattori lo rendono un processo specializzato piuttosto che universalmente applicabile.

La sfida fondamentale della CVD è un compromesso tra precisione e praticità. Sebbene offra un controllo eccezionale sulla qualità e purezza del film, ciò comporta costi significativi di complessità operativa, considerazioni sulla sicurezza e ostacoli economici che lo rendono inadatto a molti scenari di produzione di massa.

Gli Ostacoli Economici e Operativi

Per molti progetti ingegneristici, la fattibilità di un processo dipende dal costo e dalla produttività. La CVD presenta notevoli sfide in entrambi gli ambiti.

Costi Iniziali e Operativi Elevati

Le apparecchiature richieste per la CVD sono complesse e costose. Richiedono un ambiente sottovuoto altamente controllato, controller di flusso di gas precisi e un significativo apporto energetico, tutti fattori che contribuiscono a un elevato investimento di capitale. Inoltre, alcuni gas precursori, in particolare i composti metallo-organici, sono materiali di consumo costosi che aumentano la spesa operativa per ciclo.

Velocità di Deposizione Lente

Rispetto ad altre tecniche come la deposizione fisica da fase vapore (PVD), la CVD presenta tipicamente una velocità di crescita del film più lenta. Ciò si traduce direttamente in tempi di ciclo più lunghi per ogni lotto di pezzi. Per la produzione ad alto volume, questa bassa produttività può diventare un collo di bottiglia critico, aumentando il costo per unità ed estendendo i tempi di consegna.

Sfide nella Scalabilità della Produzione

La CVD è fondamentalmente un processo a lotti limitato dalle dimensioni fisiche della camera di reazione. Questo vincolo rende difficile la scalabilità per la vera produzione di massa, poiché è possibile rivestire solo tanti pezzi quanti ne entrano nella camera contemporaneamente. L'aumento della produzione spesso richiede l'acquisto di più macchine anziché semplicemente accelerare una singola linea di produzione.

Vincoli di Materiale e di Processo

Al di là dell'economia, la fisica e la chimica del processo CVD stesso impongono diverse limitazioni chiave che possono escluderlo come opzione per determinate applicazioni.

Requisiti di Alta Temperatura

La maggior parte dei processi CVD tradizionali opera a temperature molto elevate per fornire l'energia di attivazione necessaria affinché avvengano le reazioni chimiche sulla superficie del substrato. Questo calore può facilmente danneggiare o deformare substrati sensibili alla temperatura come polimeri, plastiche o alcuni componenti elettronici, limitando gravemente la compatibilità dei materiali.

Stress Termico e Disadattamento

Anche se un substrato può resistere al calore, un processo ad alta temperatura può indurre stress significativo. Quando la camera si raffredda, il film appena depositato e il substrato sottostante si contraggono a velocità diverse (una differenza nel coefficiente di espansione termica). Questo disadattamento può causare fessurazioni del film, delaminazione o deformazione del substrato.

Disponibilità Limitata dei Precursori

Il processo CVD dipende interamente dalla disponibilità di sostanze chimiche precursori adatte che possano essere erogate in stato gassoso. Non tutti i materiali possono essere facilmente o economicamente convertiti in un gas precursore stabile ed efficace, il che limita la gamma di materiali che possono essere depositati rispetto ad altri metodi come lo sputtering.

Comprendere i Compromessi

Gli svantaggi della CVD non esistono nel vuoto; sono il risultato diretto dei suoi benefici principali. Comprendere questo equilibrio è fondamentale per prendere una decisione informata.

Qualità vs. Costo e Velocità

Il motivo per cui gli ingegneri tollerano l'alto costo e la lentezza della CVD è la sua capacità di produrre film eccezionalmente puri, uniformi e densi. Offre un controllo preciso dello spessore e della composizione del film difficile da ottenere con altri metodi. Il processo eccelle nel rivestire conformemente forme 3D complesse, cosa che molte tecniche di deposizione a linea di vista non possono fare.

I Costi Nascosti della Sicurezza

La natura reattiva e spesso pericolosa dei gas precursori CVD e dei loro sottoprodotti non può essere trascurata. Queste sostanze possono essere tossiche, corrosive o addirittura esplosive. La gestione di questo rischio richiede infrastrutture di sicurezza costose, inclusi sistemi di rilevamento dei gas, protocolli di manipolazione specializzati e sistemi di abbattimento (scrubber) per trattare i gas di scarico. Queste non sono spese opzionali; sono requisiti critici di sicurezza e ambientali.

La CVD è la Scelta Giusta per la Tua Applicazione?

Scegliere una tecnologia di deposizione richiede di abbinare le capacità del processo all'obiettivo principale del tuo progetto.

- Se la tua priorità principale è la prestazione all'avanguardia: L'eccezionale purezza, uniformità e le proprietà dei materiali ottenibili con la CVD spesso giustificano il suo costo elevato e la sua complessità, in particolare nelle applicazioni semiconduttrici, ottiche e aerospaziali.

- Se la tua priorità principale è la produzione di massa sensibile ai costi: Le lente velocità di deposizione, la natura di processo a lotti e gli elevati costi operativi della CVD la rendono una scelta sbagliata. Altri metodi come la PVD sono generalmente più adatti per un'alta produttività.

- Se la tua priorità principale è rivestire materiali sensibili alla temperatura: La CVD tradizionale ad alta temperatura è probabilmente inadatta. Devi esplorare alternative a bassa temperatura (come la PECVD) o tecnologie di deposizione completamente diverse.

In definitiva, comprendere questi limiti è il primo passo per selezionare la tecnologia di deposizione più efficace ed economica per i tuoi obiettivi ingegneristici specifici.

Tabella Riassuntiva:

| Svantaggio | Dettagli Chiave |

|---|---|

| Costi Elevati | Attrezzature costose, gas precursori onerosi e alto consumo energetico aumentano le spese operative. |

| Rischi per la Sicurezza | L'uso di gas tossici, corrosivi o esplosivi richiede rigorose misure di sicurezza e infrastrutture. |

| Produzione Lenta | Le basse velocità di deposizione e il processo a lotti limitano la produttività e la scalabilità per la produzione di massa. |

| Alte Temperature | Può danneggiare i substrati sensibili alla temperatura e causare stress termico o delaminazione del film. |

| Limitazioni dei Materiali | Vincolato dalla disponibilità dei precursori, limitando la gamma di materiali che possono essere depositati. |

Stai affrontando i costi elevati e le sfide di sicurezza della CVD? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD, adattati per superare queste limitazioni. Con una R&S eccezionale e una produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo efficienza e affidabilità. Contattaci oggi per discutere come i nostri forni a Muffola, Tubo, Rotativi, Sottovuoto e Atmosfera possono ottimizzare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica