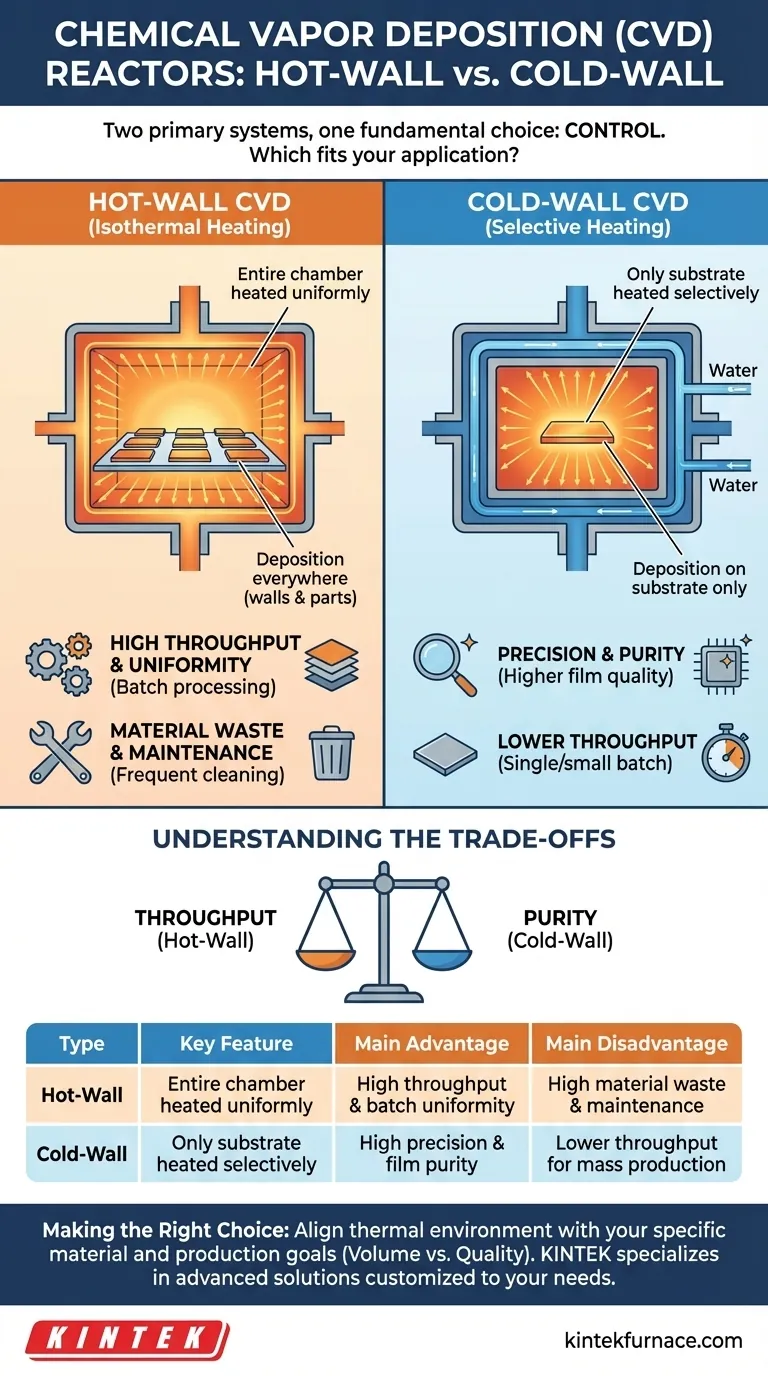

I due tipi principali di reattori a deposizione chimica da vapore (CVD) sono i sistemi a parete calda (hot-wall) e a parete fredda (cold-wall). Un reattore a parete calda riscalda l'intera camera di reazione, incluse le pareti della camera e i substrati da rivestire. Al contrario, un reattore a parete fredda riscalda selettivamente solo il substrato, mentre le pareti della camera rimangono fredde.

La scelta fondamentale tra un reattore CVD a parete calda e uno a parete fredda si riduce a un unico principio: il controllo. I reattori a parete calda privilegiano l'uniformità del lotto e il throughput, mentre i reattori a parete fredda offrono un controllo preciso sul processo di deposizione, minimizzando gli sprechi e consentendo film di maggiore purezza.

Come funziona la CVD a parete calda

Un reattore a parete calda è concettualmente semplice. L'intero sistema, tipicamente un forno, viene riscaldato a una temperatura uniforme, assicurando che qualsiasi superficie interna raggiunga la temperatura richiesta affinché avvenga la reazione chimica.

Il principio del riscaldamento isotermico

La caratteristica chiave sono le condizioni isotermiche (temperatura uniforme). Sia i substrati che si desidera rivestire sia le pareti interne del reattore sono mantenuti alla stessa alta temperatura.

Vantaggio: Alto throughput e uniformità

Poiché l'intero spazio è una zona reattiva, è possibile elaborare un gran numero di pezzi contemporaneamente. Questo design è eccellente per ottenere uno spessore di rivestimento uniforme su grandi lotti, rendendolo ideale per la produzione ad alto volume.

Svantaggio: Deposizione indesiderata

Il principale inconveniente è che i gas precursori reagiscono e depositano materiale ovunque, comprese le pareti della camera. Ciò spreca costosi materiali precursori e richiede cicli di pulizia intensivi e frequenti per rimuovere il rivestimento indesiderato, portando a significativi tempi di inattività del reattore.

Come funziona la CVD a parete fredda

Un reattore a parete fredda crea un brusco gradiente di temperatura. È progettato per confinare la zona ad alta temperatura esclusivamente al substrato dove è desiderata la deposizione.

Il principio del riscaldamento selettivo

Le pareti della camera vengono mantenute attivamente fredde, spesso utilizzando canali di raffreddamento ad acqua. Il substrato viene riscaldato direttamente e indipendentemente, tipicamente attraverso metodi come il riscaldamento a induzione o il riscaldamento resistivo.

Vantaggio: Precisione e purezza

La deposizione avviene quasi esclusivamente sulla superficie calda del substrato. Ciò migliora notevolmente l'efficienza del materiale e minimizza la contaminazione da scaglie di materiale indesiderato che potrebbero cadere dalle pareti della camera in un sistema a parete calda. Il risultato è un film di maggiore purezza.

Svantaggio: Minore throughput

Questi sistemi sono generalmente progettati per l'elaborazione di un singolo substrato o di piccoli lotti. La complessità del riscaldamento selettivo rende più difficile l'aumento di scala per i volumi di produzione di massa ottenibili con i reattori a parete calda.

Comprendere i compromessi

La scelta tra queste due architetture non riguarda il fatto che una sia decisamente "migliore", ma quale sia più adatta a un'applicazione specifica. Comporta un equilibrio critico delle priorità.

Throughput contro purezza

Questo è il compromesso centrale. La parete calda è per il volume; la parete fredda è per la qualità. Se il tuo obiettivo è rivestire uniformemente molti pezzi standard, un sistema a parete calda è più efficiente. Se stai sviluppando un nuovo materiale o hai bisogno di film estremamente puri per applicazioni sensibili (come i semiconduttori di fascia alta), un sistema a parete fredda è superiore.

Spreco di materiale e manutenzione

I reattori a parete calda consumano una quantità significativamente maggiore di gas precursore a causa della deposizione sulle pareti. Ciò comporta costi di materiale più elevati e tempi di inattività più frequenti per la manutenzione e la pulizia, influenzando il costo operativo complessivo.

Contesto del processo

È importante capire che "parete calda" e "parete fredda" si riferiscono all'architettura termica del reattore. Altri processi CVD specializzati, come la CVD a bassa pressione (LPCVD) o la CVD assistita da plasma (PECVD), possono essere implementati all'interno di un sistema a parete calda o a parete fredda, a seconda del risultato desiderato.

Fare la scelta giusta per il tuo obiettivo

I requisiti specifici della tua applicazione determineranno l'architettura del reattore corretta.

- Se la tua attenzione principale è la produzione ad alto volume e l'uniformità del lotto: Un reattore a parete calda è tipicamente la soluzione più efficiente ed economicamente vantaggiosa.

- Se la tua attenzione principale è la crescita di film ad alta purezza, la ricerca o materiali complessi: Un reattore a parete fredda fornisce la precisione e il controllo necessari sull'ambiente di deposizione.

- Se la tua attenzione principale è la riduzione al minimo dello spreco di materiale precursore e dei tempi di inattività operativi: L'efficienza di un reattore a parete fredda può offrire un costo totale di proprietà inferiore nonostante un investimento iniziale potenzialmente più elevato.

In definitiva, la selezione dell'architettura del reattore corretta consiste nell'allineare l'ambiente termico con i tuoi specifici obiettivi di materiale e produzione.

Tabella riepilogativa:

| Tipo | Caratteristica chiave | Vantaggio principale | Svantaggio principale |

|---|---|---|---|

| Parete Calda | Intera camera riscaldata uniformemente | Alto throughput e uniformità del lotto | Elevato spreco di materiale e manutenzione |

| Parete Fredda | Solo substrato riscaldato selettivamente | Alta precisione e purezza del film | Minore throughput per la produzione di massa |

Stai lottando per scegliere tra reattori CVD a parete calda e a parete fredda per il tuo laboratorio? KINTEK è specializzata in soluzioni di forni avanzati ad alta temperatura, inclusi sistemi CVD/PECVD, personalizzati in base alle tue esigenze uniche. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per garantire controllo preciso, efficienza e convenienza per le vostre applicazioni. Contattaci oggi per discutere come la nostra esperienza può ottimizzare i tuoi processi di deposizione e ottenere risultati superiori!

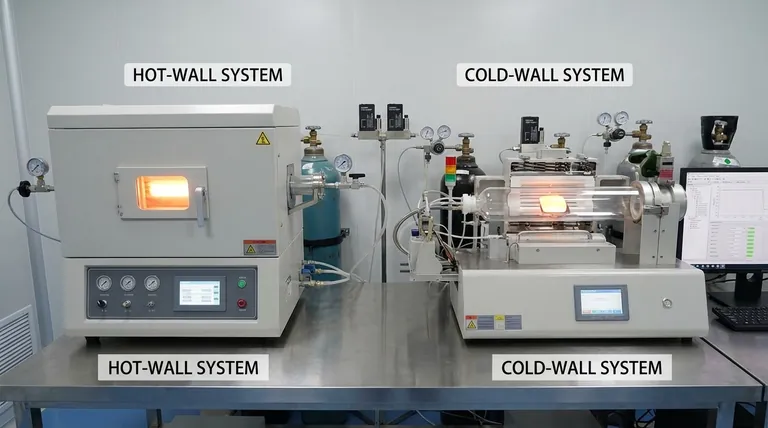

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione