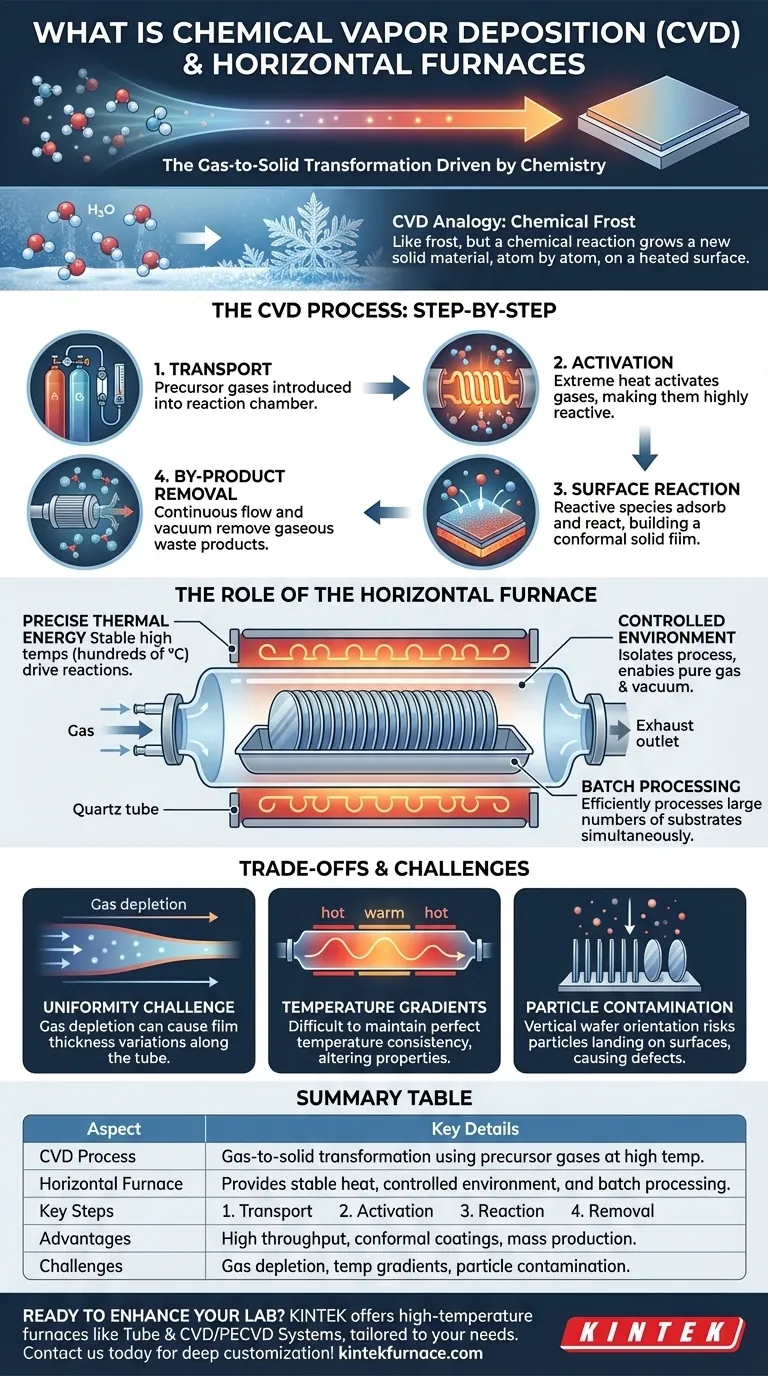

Nella sua essenza, la deposizione chimica da fase vapore (CVD) è un sofisticato processo di produzione che crea un film sottile solido e di elevata purezza su una superficie a partire da uno stato gassoso. Lo ottiene introducendo gas precursori specifici in una camera ad alta temperatura dove reagiscono chimicamente e si depositano su un substrato, atomo per atomo. Un forno orizzontale è un componente critico che fornisce l'ambiente stabile, ad alta temperatura e controllato necessario affinché queste reazioni chimiche avvengano con successo.

Il concetto centrale da comprendere è che la CVD è fondamentalmente una trasformazione da gas a solido guidata dalla chimica. Il forno non è solo un riscaldatore; è la camera di reazione che consente questa trasformazione precisa fornendo l'energia termica e il controllo ambientale necessari.

Il Principio Fondamentale: Costruire dal Gas

Il Concetto Centrale

La deposizione chimica da fase vapore è meglio compresa come un metodo per "coltivare" un materiale. Invece di fondere o spruzzare una fonte solida, la CVD parte da gas accuratamente selezionati, noti come precursori.

Questi precursori contengono gli atomi necessari per il film finale. Quando vengono riscaldati, si decompongono o reagiscono vicino a un substrato, e il materiale solido risultante si deposita su di esso, formando uno strato sottile e uniforme.

Un'Analogia: La Brina Chimica

Immagina come il vapore acqueo nell'aria forma intricati disegni di brina su una finestra fredda. Le molecole d'acqua passano direttamente da uno stato gassoso a uno solido sulla superficie.

La CVD opera su un principio simile ma è più complessa. Invece di un semplice cambiamento di fase, coinvolge una reazione chimica. I gas precursori reagiscono per creare un materiale solido completamente nuovo sulla superficie calda del substrato, mentre i sottoprodotti indesiderati vengono sfiatati via.

Analisi del Processo CVD Passo Dopo Passo

L'intero processo avviene all'interno del forno e può essere suddiviso in quattro fasi critiche che avvengono in successione continua.

Fase 1: Trasporto dei Precursori

Innanzitutto, i gas precursori vengono dosati con precisione e introdotti nella camera di reazione (il tubo del forno). Il flusso di gas passa sopra i substrati, che sono tipicamente wafer di silicio nella produzione di semiconduttori.

Fase 2: Attivazione in Fase Gassosa

L'estremo calore all'interno del forno fornisce l'energia di attivazione per le reazioni chimiche. Ciò fa sì che le molecole del gas precursore diventino altamente reattive, scomponendosi o reagendo con altri gas presenti.

Fase 3: Reazione Superficiale e Crescita del Film

Queste specie chimiche reattive si adsorbono sulla superficie calda del substrato. Qui subiscono ulteriori reazioni che portano alla formazione del film solido desiderato. Questa deposizione avviene su tutte le superfici esposte, creando un rivestimento altamente conforme.

Fase 4: Rimozione dei Sottoprodotti

Le reazioni chimiche producono il film solido ma creano anche sottoprodotti gassosi. Un flusso di gas continuo e un sistema di vuoto rimuovono questi prodotti di scarto dalla camera, impedendo loro di contaminare il film.

Il Ruolo del Forno Orizzontale

Il forno orizzontale è il cavallo di battaglia che crea le condizioni ideali per la CVD. Non è solo un forno, ma un componente di processo altamente controllato.

Fornitura di Energia Termica Precisa

La funzione principale del forno è mantenere una temperatura stabile, uniforme e elevata, spesso centinaia di gradi Celsius. Questa energia termica è ciò che guida le reazioni chimiche essenziali per la deposizione.

Creazione di un Ambiente Controllato

Il lungo tubo al quarzo di un forno orizzontale funge da camera di reazione. Isola il processo dall'atmosfera esterna, consentendo un ambiente di gas puro a una pressione specifica e controllata (spesso un vuoto).

Facilitazione della Lavorazione a Lotti (Batch Processing)

Un vantaggio chiave della configurazione orizzontale è la sua capacità di elaborare un gran numero di substrati alla volta. I wafer possono essere caricati su una "barca" e spinti nel tubo, rendendolo altamente efficiente per la produzione di massa.

Comprensione dei Compromessi e delle Sfide

Sebbene efficace, il processo CVD con forno orizzontale presenta sfide intrinseche che gli ingegneri devono gestire.

La Sfida dell'Uniformità

Poiché i gas precursori fluiscono dalla parte anteriore a quella posteriore del tubo del forno, vengono consumati. Questo effetto di esaurimento del gas può causare un film più spesso sui wafer nella parte anteriore della barca e più sottile sui wafer nella parte posteriore.

Gestione dei Gradienti di Temperatura

Mantenere una temperatura perfettamente costante su tutta la lunghezza di un lungo tubo di processo è difficile. Anche piccole variazioni di temperatura possono alterare significativamente la velocità di deposizione e le proprietà del film da un wafer all'altro.

Rischio di Contaminazione da Particelle

Poiché i wafer sono orientati verticalmente, le particelle che si formano in fase gassosa possono cadere e atterrare sulle superfici dei wafer sottostanti. Questa è una fonte importante di difetti che possono rovinare un dispositivo.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi principi ti permette di selezionare e ottimizzare il processo CVD per un risultato specifico.

- Se la tua attenzione principale è la produzione ad alto volume: La CVD con forno orizzontale offre un eccellente throughput per la lavorazione a lotti, ma devi compensare attivamente gli effetti di esaurimento e temperatura per garantire la consistenza del prodotto.

- Se la tua attenzione principale è la ricerca e sviluppo avanzata: La versatilità della CVD consente la creazione di materiali nuovi, ma ottenere proprietà del film precise richiede un rigoroso controllo dei flussi di gas, della temperatura e della pressione.

- Se la tua attenzione principale è la creazione di rivestimenti protettivi durevoli: La CVD è eccezionale per produrre film densi, conformi e privi di fori che proteggono i componenti sottostanti dalla corrosione e dall'usura.

In definitiva, la deposizione chimica da fase vapore è una tecnologia fondamentale che abilita gran parte del mondo moderno, dai chip per computer ai materiali avanzati.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Processo CVD | Trasformazione da gas a solido utilizzando gas precursori in una camera ad alta temperatura per la deposizione di film sottili |

| Ruolo del Forno Orizzontale | Fornisce un ambiente ad alta temperatura stabile, un flusso di gas controllato e l'elaborazione a lotti per una CVD efficiente |

| Fasi Chiave | 1. Trasporto dei precursori 2. Attivazione in fase gassosa 3. Reazione superficiale e crescita del film 4. Rimozione dei sottoprodotti |

| Vantaggi | Alto throughput, rivestimenti conformi, idoneità per la produzione di massa |

| Sfide | Effetti di esaurimento del gas, gradienti di temperatura, rischi di contaminazione da particelle |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni CVD avanzate? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire forni ad alta temperatura come sistemi a tubo e CVD/PECVD, su misura per le tue esigenze uniche. Contattaci oggi per discutere come la nostra profonda personalizzazione può ottimizzare i tuoi processi di film sottile!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione