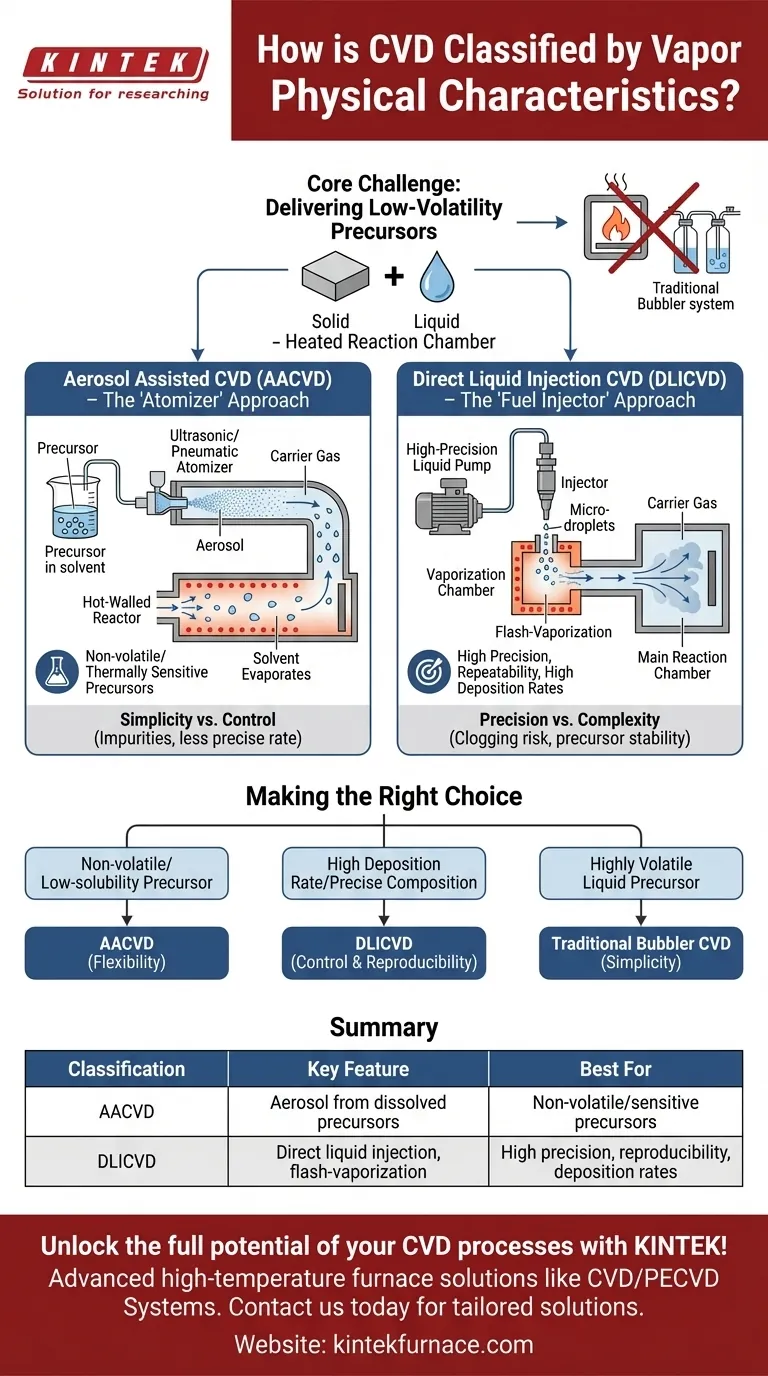

Nella scienza dei materiali, le caratteristiche fisiche del vapore sono un fattore critico nella classificazione dei processi di deposizione chimica da fase vapore (CVD). Le due classificazioni primarie basate sull'erogazione del vapore sono l'AACVD (Aerosol Assisted CVD) e il DLICVD (Direct Liquid Injection CVD). Questi metodi sono specificamente progettati per gestire precursori che non sono facilmente trasformabili in gas, come liquidi o solidi disciolti.

La distinzione fondamentale non riguarda solo il vapore in sé, ma come quel vapore viene generato e trasportato nella camera di reazione. La scelta tra AACVD e DLICVD è una decisione strategica basata sulle proprietà del precursore e sulle caratteristiche del film desiderato, come la velocità di crescita e la purezza.

La Sfida Principale: Fornire i Precursori

L'obiettivo fondamentale di qualsiasi processo CVD è trasportare i precursori chimici in uno stato gassoso a un substrato riscaldato dove possono reagire e formare un film solido. Il metodo di erogazione è un fattore chiave di differenziazione.

CVD Standard e le Sue Limitazioni

I metodi CVD tradizionali funzionano meglio con precursori che sono già gas a temperatura ambiente o sono liquidi con alta pressione di vapore. Questi possono essere facilmente trasportati nella camera di reazione utilizzando un semplice gorgogliatore e un gas vettore.

Questo approccio fallisce quando il precursore desiderato è un solido, ha una volatilità molto bassa (non evapora facilmente), o è termicamente instabile e si decompone se riscaldato per creare vapore.

La Necessità di un'Erogazione Specializzata del Vapore

Per superare queste limitazioni, sono state sviluppate tecniche specializzate per generare un vapore da precursori liquidi o solidi difficili. È qui che la classificazione basata sulle caratteristiche del vapore diventa essenziale.

Questi metodi offrono agli scienziati la flessibilità di utilizzare una gamma molto più ampia di precursori chimici, consentendo la creazione di materiali nuovi e complessi.

Uno Sguardo Più Approfondito ai Metodi di Erogazione del Vapore

AACVD e DLICVD rappresentano due distinte soluzioni ingegneristiche al problema dell'erogazione di precursori a bassa volatilità.

CVD Assistito da Aerosol (AACVD): L'Approccio "Atomizzatore"

Nell'AACVD, il precursore viene prima disciolto in un solvente adatto. Questa soluzione liquida viene poi atomizzata — tipicamente usando un trasduttore ultrasonico o un nebulizzatore pneumatico — per creare una sottile nebbia di minuscole goccioline, nota come aerosol.

Un gas vettore trasporta quindi questo aerosol nel reattore a pareti calde. Man mano che le goccioline viaggiano attraverso la zona calda, il solvente evapora e il precursore vaporizza poco prima di raggiungere il substrato.

Il vantaggio principale di questo metodo è la sua capacità di gestire precursori non volatili o termosensibili che non possono essere vaporizzati tramite riscaldamento diretto.

CVD a Iniezione Diretta di Liquido (DLICVD): L'Approccio "Iniettore di Carburante"

Il DLICVD adotta un percorso più diretto. Utilizza una pompa e un iniettore liquidi ad alta precisione, molto simili a un iniettore di carburante in un motore d'auto, per erogare micro-goccioline controllate del precursore liquido direttamente in una camera di vaporizzazione riscaldata.

Questo processo di flash-vaporizzazione è estremamente rapido ed efficiente. Il vapore risultante viene quindi immediatamente convogliato nella camera di reazione principale da un gas vettore.

Il DLICVD è apprezzato per la sua elevata precisione, ripetibilità e capacità di ottenere alti tassi di deposizione.

Comprendere i Compromessi

Nessuno dei due metodi è universalmente superiore; la scelta implica un chiaro insieme di compromessi ingegneristici.

AACVD: Semplicità vs. Controllo

I sistemi AACVD possono essere relativamente semplici da costruire. La loro principale debolezza, tuttavia, è l'uso di un solvente, che a volte può essere incorporato nel film finale come impurità. Il controllo dell'esatta velocità di erogazione del precursore può anche essere meno preciso rispetto al DLICVD.

DLICVD: Precisione vs. Complessità

Il DLICVD offre un controllo eccezionale sul flusso del precursore, portando a una crescita del film altamente riproducibile. Gli svantaggi principali sono la maggiore complessità e il costo del sistema di iniezione e il rischio di intasamento dell'iniettore nel tempo. Questo metodo richiede anche precursori che possano essere vaporizzati in modo pulito senza decomposizione prematura.

Considerazioni sul Tasso di Deposizione

Anche se il DLICVD consente elevati tassi di crescita per un processo CVD, è importante contestualizzarlo. Nel complesso, i processi CVD hanno spesso tassi di deposizione più lenti rispetto alle tecniche "line-of-sight" come la Deposizione Fisica da Fase Vapore (PVD), il che può essere un fattore per applicazioni che richiedono rivestimenti rapidi e spessi.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta del metodo di erogazione del vapore influenza direttamente le capacità del tuo processo e la qualità del tuo materiale finale.

- Se il tuo obiettivo principale è lavorare con precursori non volatili o a bassa solubilità: L'AACVD fornisce la flessibilità necessaria per portare questi materiali nella fase vapore.

- Se il tuo obiettivo principale è ottenere alti tassi di deposizione e una composizione precisa del film: Il DLICVD offre un controllo e una riproducibilità superiori, a condizione che il tuo precursore sia termicamente stabile.

- Se il tuo obiettivo principale è la semplicità con un precursore liquido altamente volatile: Un sistema CVD tradizionale basato su gorgogliatore potrebbe essere la soluzione più semplice ed efficace.

In definitiva, comprendere come generare e trasportare il vapore del tuo precursore è fondamentale per padroneggiare il processo CVD per i tuoi specifici obiettivi materiali.

Tabella riassuntiva:

| Classificazione | Caratteristica Chiave | Ideale Per |

|---|---|---|

| AACVD | Utilizza aerosol da precursori disciolti | Precursori non volatili o termosensibili |

| DLICVD | Utilizza iniezione diretta di liquido per la flash-vaporizzazione | Alta precisione, riproducibilità e tassi di deposizione |

Sblocca il pieno potenziale dei tuoi processi CVD con KINTEK! Sfruttando un eccezionale reparto di R&S e produzione interna, forniamo a diversi laboratori soluzioni avanzate di forni ad alta temperatura come i sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche per una qualità del film e un'efficienza superiori. Contattateci oggi stesso per discutere come le nostre soluzioni su misura possono elevare la vostra ricerca e produzione di scienza dei materiali!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Perché è importante mantenere le tubazioni del gas nelle apparecchiature MPCVD? Garantire purezza e sicurezza nella crescita dei cristalli

- Chi dovrebbe eseguire la manutenzione sulle apparecchiature MPCVD? Affidatevi a Esperti Certificati per Sicurezza e Precisione

- Quali sono alcune applicazioni del MPCVD? Sblocca il diamante ad alta purezza per l'ingegneria avanzata

- Qual è il ruolo del drogaggio con gas inerte nel metodo MPCVD? Accelerare la crescita del diamante monocristallino

- Quali sono le sfide associate all'MPCVD? Superare i costi elevati e la complessità per la sintesi del diamante