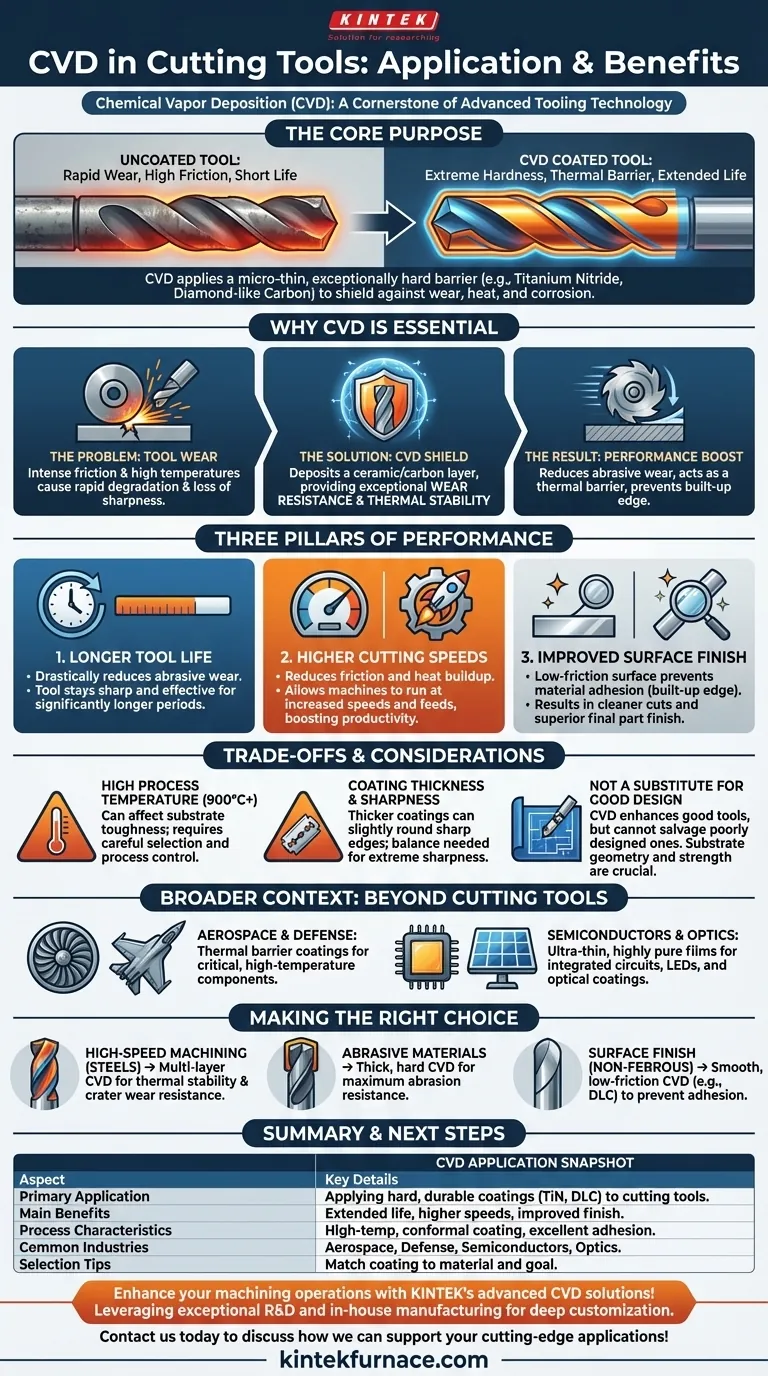

Nella tecnologia degli utensili da taglio, la deposizione chimica da fase vapore (CVD) è un processo fondamentale utilizzato per applicare un rivestimento eccezionalmente duro e durevole sulla superficie di utensili come punte, frese e inserti. Materiali come il nitruro di titanio o il carbonio diamantato vengono depositati come un sottile strato, migliorando fondamentalmente la resistenza dell'utensile all'usura, al calore e alla corrosione. Ciò migliora direttamente le prestazioni dell'utensile, ne prolunga la vita operativa e aumenta l'efficienza di lavorazione.

Lo scopo principale dell'applicazione del CVD agli utensili da taglio è quello di creare una barriera protettiva che sia molto più dura e chimicamente stabile rispetto al materiale dell'utensile sottostante. Questo rivestimento protegge il tagliente dall'intenso attrito, dal calore e dall'abrasione della lavorazione, consentendo velocità di taglio più elevate, una maggiore durata dell'utensile e finiture del pezzo superiori.

Perché il CVD è essenziale per la lavorazione moderna

Il CVD non è semplicemente un'aggiunta; è un processo trasformativo che ridefinisce i limiti della capacità di un utensile da taglio. Affronta le sfide fondamentali inerenti a tutte le operazioni di taglio dei materiali.

Il problema fondamentale: l'usura dell'utensile

La modalità di guasto primaria per qualsiasi utensile da taglio è l'usura. Ciò si verifica a causa dell'intenso attrito, delle alte temperature che ammorbidiscono il tagliente e delle reazioni chimiche tra l'utensile e il materiale del pezzo. Un utensile non rivestito si degrada rapidamente, perdendo la sua affilatura e precisione dimensionale.

Come i rivestimenti CVD forniscono una soluzione

Un rivestimento CVD agisce come uno scudo. Depositando uno strato micro-sottile di un materiale ceramico o a base di carbonio estremamente duro, il processo isola il substrato dell'utensile relativamente più debole dall'ambiente di taglio aggressivo. Questo strato fornisce un'eccezionale resistenza all'usura e stabilità termica.

I tre pilastri delle prestazioni

L'applicazione di un rivestimento CVD offre tre vantaggi principali:

- Maggiore durata dell'utensile: L'elevata durezza del rivestimento riduce drasticamente l'usura abrasiva, il che significa che l'utensile rimane affilato ed efficace per un periodo significativamente più lungo.

- Velocità di taglio più elevate: I rivestimenti CVD agiscono come una barriera termica e riducono l'attrito, consentendo alle macchine di funzionare a velocità e avanzamenti più elevati senza guastare prematuramente l'utensile. Ciò aumenta direttamente la produttività.

- Finitura superficiale migliorata: La superficie liscia e a basso attrito del rivestimento impedisce al materiale del pezzo di aderire al tagliente (un fenomeno noto come bordo riportato), con conseguente taglio più pulito e una migliore finitura superficiale sul pezzo finale.

Comprendere i compromessi e le considerazioni

Sebbene potente, il processo CVD non è privo di caratteristiche e compromessi specifici. Una chiara comprensione di questi fattori è fondamentale per una corretta applicazione e selezione dell'utensile.

Elevata temperatura di processo

I processi CVD tradizionali operano a temperature elevate (spesso superiori a 900°C). Sebbene ciò aiuti a creare un rivestimento molto denso e ben aderito, può potenzialmente influenzare il materiale dell'utensile sottostante, come la riduzione della tenacità di alcuni gradi di carburo. Questo deve essere gestito attraverso un'attenta selezione del substrato e un controllo del processo.

Spessore del rivestimento e affilatura del bordo

I rivestimenti CVD sono "conformi", il che significa che rivestono tutte le superfici in modo uniforme. Tuttavia, un rivestimento più spesso può aumentare leggermente il raggio di un tagliente affilato come un rasoio. Per applicazioni che richiedono un'estrema affilatura, questo compromesso tra integrità del bordo e resistenza all'usura deve essere attentamente bilanciato.

Non un sostituto per una buona progettazione dell'utensile

Un rivestimento non può correggere un utensile mal progettato. Il substrato deve avere la geometria, la resistenza e la tenacità appropriate per l'applicazione. Un rivestimento CVD migliora un buon utensile; non ne salva uno cattivo.

Il contesto più ampio delle applicazioni CVD

L'affidabilità del CVD negli utensili da taglio è sottolineata dal suo ampio utilizzo in altri settori esigenti e ad alta tecnologia. Ciò dimostra la robustezza e la versatilità della tecnologia.

Aerospaziale e difesa

Nell'industria aerospaziale, il CVD è utilizzato per applicare barriere termiche e rivestimenti resistenti all'usura a componenti critici come le pale delle turbine, che devono operare in modo affidabile in ambienti estremamente caldi e corrosivi.

Semiconduttori e ottica

L'industria elettronica si affida pesantemente al CVD per depositare i film ultra-sottili e altamente puri richiesti per la produzione di circuiti integrati, LED e pannelli solari. Allo stesso modo, è utilizzato in ottica per creare rivestimenti antiriflesso e protettivi su lenti e altri strumenti.

Fare la scelta giusta per il tuo obiettivo

La selezione di un utensile rivestito richiede di abbinare le sue proprietà al tuo obiettivo di lavorazione specifico. Il rivestimento è una parte fondamentale del sistema utensile.

- Se il tuo obiettivo primario è la lavorazione ad alta velocità degli acciai: Scegli un utensile con un rivestimento CVD multistrato ottimizzato per la stabilità termica e la resistenza all'usura da cratere.

- Se il tuo obiettivo primario è prolungare la durata dell'utensile in materiali abrasivi: Seleziona un utensile con un rivestimento CVD spesso e duro, progettato specificamente per la massima resistenza all'abrasione.

- Se il tuo obiettivo primario è migliorare la finitura superficiale su materiali non ferrosi: Un utensile con un rivestimento molto liscio e a basso attrito come il carbonio diamantato (DLC) preverrà l'adesione del materiale e produrrà risultati superiori.

Sfruttando il potere protettivo dei rivestimenti CVD, puoi selezionare utensili che si traducono direttamente in maggiore produttività, costi operativi inferiori e pezzi di qualità superiore.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Applicazione primaria | Applicazione di rivestimenti duri e durevoli (ad es. nitruro di titanio, carbonio diamantato) agli utensili da taglio |

| Vantaggi principali | Maggiore durata dell'utensile, velocità di taglio più elevate, finitura superficiale migliorata |

| Caratteristiche del processo | Funzionamento ad alta temperatura, rivestimento conforme, eccellente adesione |

| Settori comuni | Aerospaziale, difesa, semiconduttori, ottica |

| Consigli per la selezione | Abbinare il rivestimento al materiale (ad es. multistrato per acciai, rivestimenti spessi per abrasivi, DLC per non ferrosi) |

Migliora le tue operazioni di lavorazione con le soluzioni CVD avanzate di KINTEK! Sfruttando un'eccezionale R&D e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come CVD/PECVD, Muffle, Tubo, Rotanti e Forni a Vuoto e Atmosfera. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, aumentando le prestazioni e la produttività degli utensili. Contattaci oggi stesso per discutere come possiamo supportare le tue applicazioni all'avanguardia!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio