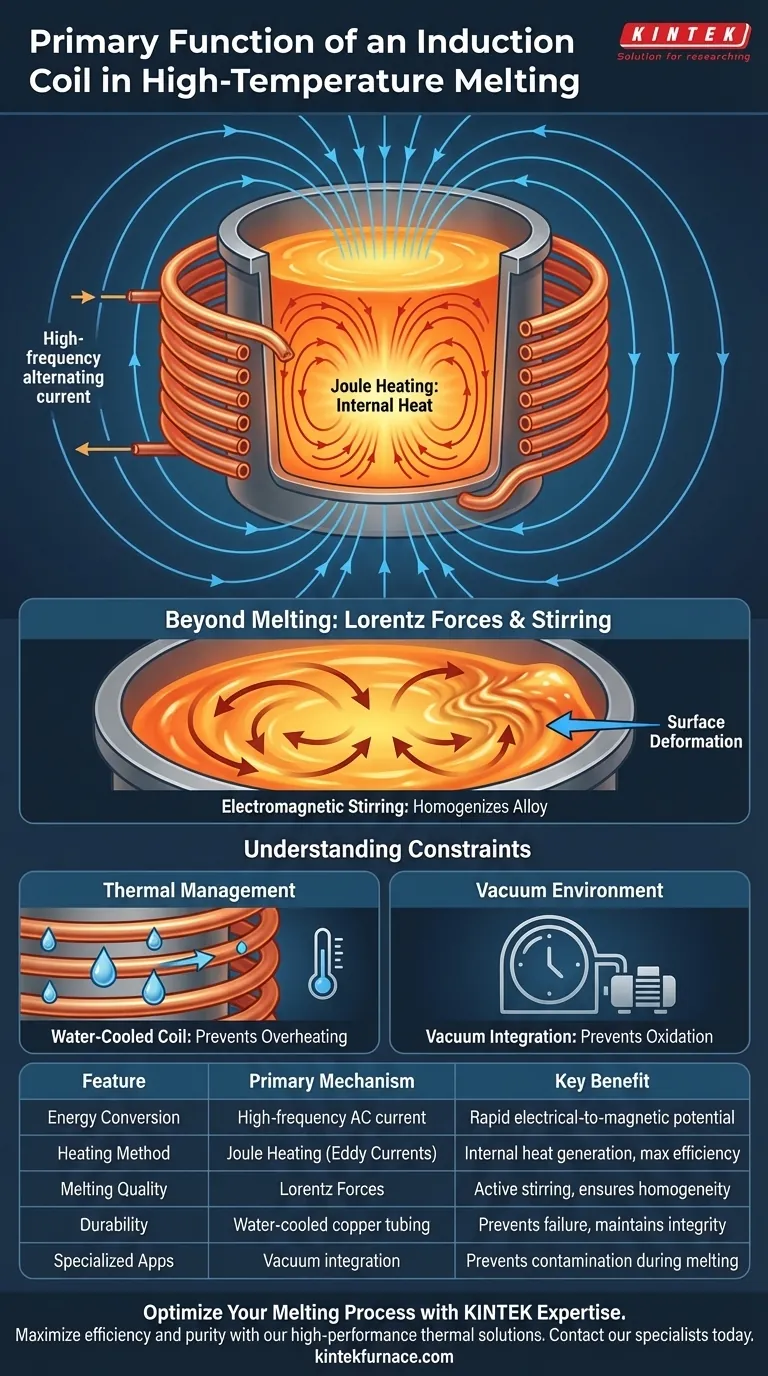

La bobina a induzione funziona come motore primario per la conversione di energia elettromagnetica. Essa trasporta corrente alternata ad alta frequenza per generare un intenso campo magnetico alternato. Questo campo induce correnti elettriche direttamente all'interno del metallo, guidando una rapida fusione attraverso il riscaldamento Joule e creando contemporaneamente forze di Lorentz che agitano il materiale fuso.

La bobina a induzione non è un elemento riscaldante nel senso tradizionale; è un generatore di campo magnetico. Il suo valore distintivo risiede nella sua capacità di riscaldare il metallo internamente senza contatto fisico, agitando attivamente il fuso per garantirne l'uniformità.

La meccanica della conversione di energia

Generazione del campo magnetico

La struttura fisica del componente è tipicamente una bobina coassiale a più spire, spesso costruita in tubo di rame.

Quando una corrente alternata ad alta frequenza scorre attraverso queste spire, crea un ambiente magnetico fluttuante. Questo è il catalizzatore dell'intero processo di fusione, convertendo l'energia elettrica in potenziale magnetico.

L'effetto del riscaldamento Joule

Il campo magnetico permea la carica metallica posta all'interno del forno.

Questa induzione innesca il flusso di correnti elettriche interne (correnti parassite) all'interno del metallo stesso. Poiché il metallo resiste a questo flusso di corrente, l'energia viene dissipata sotto forma di calore, un fenomeno noto come riscaldamento Joule.

Di conseguenza, il metallo genera il proprio calore dall'interno verso l'esterno, anziché assorbirlo da una fonte esterna come una fiamma.

Oltre la fusione: il ruolo delle forze di Lorentz

Agitazione elettromagnetica

La funzione della bobina va oltre la semplice elevazione della temperatura.

L'interazione tra il campo magnetico e le correnti indotte genera forze di Lorentz. Queste forze esercitano una pressione fisica sul bagno fuso, guidando un movimento di agitazione continuo.

Deformazione superficiale

Queste stesse forze elettromagnetiche causano cambiamenti osservabili nella geometria del fuso.

La nota di riferimento principale indica che le forze di Lorentz sono responsabili della deformazione superficiale del fuso. Questo movimento dinamico è fondamentale per l'omogeneizzazione della lega e per garantire una composizione chimica costante in tutto il lotto.

Comprensione dei vincoli

Requisiti di gestione termica

Mentre la bobina genera calore all'interno del metallo, la bobina stessa non deve fondere.

I dati supplementari indicano che la bobina fa solitamente parte di un sistema di raffreddamento più ampio, spesso comprendente tubi di rame raffreddati ad acqua. Il compromesso per l'induzione ad alta potenza è la necessità assoluta di regolare la temperatura della bobina per prevenire guasti al sistema o surriscaldamento.

Dipendenza dall'ambiente sotto vuoto

In applicazioni specifiche, come la fusione a induzione sotto vuoto, la funzione della bobina è isolata dall'atmosfera.

Deve generare il proprio campo attraverso una camera a vuoto progettata per prevenire l'ossidazione. Ciò aggiunge complessità, poiché la bobina deve svolgere le sue funzioni elettromagnetiche mantenendo una rigorosa separazione ambientale per evitare di contaminare il fuso.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficienza del tuo forno a induzione, considera come le doppie funzioni della bobina si allineano alle tue specifiche esigenze di processo:

- Se il tuo obiettivo principale è la fusione rapida: Dai priorità alla fornitura di corrente ad alta frequenza per massimizzare l'effetto di riscaldamento Joule per tempi di ciclo più rapidi.

- Se il tuo obiettivo principale è l'omogeneità della lega: Concentrati sulla capacità della bobina di generare forti forze di Lorentz, garantendo una vigorosa agitazione elettromagnetica per una miscela uniforme.

La bobina a induzione è il cuore del forno, fornendo contemporaneamente l'energia per fondere e la forza per mescolare.

Tabella riassuntiva:

| Caratteristica | Meccanismo primario | Beneficio chiave |

|---|---|---|

| Conversione di energia | Corrente alternata ad alta frequenza | Trasforma rapidamente l'energia elettrica in potenziale magnetico. |

| Metodo di riscaldamento | Riscaldamento Joule (correnti parassite) | Il calore viene generato internamente nel metallo per la massima efficienza. |

| Qualità di fusione | Forze di Lorentz | L'agitazione elettromagnetica attiva garantisce l'omogeneità chimica e termica. |

| Durabilità | Tubo di rame raffreddato ad acqua | Previene il guasto della bobina e mantiene l'integrità del sistema ad alta potenza. |

| Applicazioni specializzate | Integrazione sotto vuoto | Previene l'ossidazione e la contaminazione durante il processo di fusione. |

Ottimizza il tuo processo di fusione con l'esperienza KINTEK

Massimizza l'efficienza e la purezza dei materiali del tuo laboratorio con le soluzioni termiche ad alte prestazioni di KINTEK. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, a tubo, rotativi, sotto vuoto e CVD, nonché tecnologie avanzate di riscaldamento a induzione su misura per i tuoi specifici obiettivi di ricerca o produzione. Sia che tu richieda cicli di fusione rapidi o una precisa omogeneizzazione della lega, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze uniche ad alta temperatura.

Pronto a migliorare il tuo processo di lavorazione dei materiali? Contatta oggi stesso i nostri specialisti per scoprire come KINTEK può progettare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Pablo Garcia-Michelena, Xabier Chamorro. Numerical Simulation of Free Surface Deformation and Melt Stirring in Induction Melting Using ALE and Level Set Methods. DOI: 10.3390/ma18010199

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- In che modo il processo di fusione a induzione influisce fisicamente sui metalli? Ottieni fusioni pulite e omogenee con precisione

- In che modo la tecnologia IGBT migliora i forni a induzione a canale? Aumenta l'efficienza e la qualità

- Cosa rende la tecnologia IGBT vantaggiosa per il riscaldamento a induzione? Ottieni precisione, efficienza e velocità

- Perché il design compatto dei forni a induzione a canale è vantaggioso? Sblocca Risparmi di Spazio ed Energia

- In che modo la scelta di un forno ad arco elettrico industriale influisce sulla purezza dell'acciaio al carbonio? Ottimizza la qualità della tua fusione

- Perché l'acciaio inossidabile viene fuso in un forno di fusione a induzione sotto vuoto? Ottenere purezza e prestazioni senza pari

- Qual è il ruolo dell'argon nella fusione delle leghe di brasatura ad alta entropia MnCoNiCuGe5? Garantire la purezza nella produzione di leghe di brasatura ad alta entropia

- Quali vantaggi in termini di spazio e costi offrono i forni a induzione per la fusione? Aumenta l'efficienza e risparmia sulle spese