In sostanza, l'acciaio inossidabile viene fuso in un forno a induzione sotto vuoto (VIM) per raggiungere un livello di purezza e controllo metallurgico impossibile con le tecniche convenzionali di fusione in aria. Questo processo è fondamentale per creare leghe ad alte prestazioni rimuovendo sistematicamente le impurità nocive—in particolare i gas disciolti come ossigeno e azoto—che degradano le proprietà meccaniche e la resistenza alla corrosione.

Lo scopo principale dell'utilizzo di un forno VIM non è solo fondere il metallo, ma raffinarlo attivamente in un vuoto controllato. Questo ambiente è la chiave per rimuovere gli elementi indesiderati che altrimenti comprometterebbero l'integrità dell'acciaio inossidabile nelle sue applicazioni più esigenti.

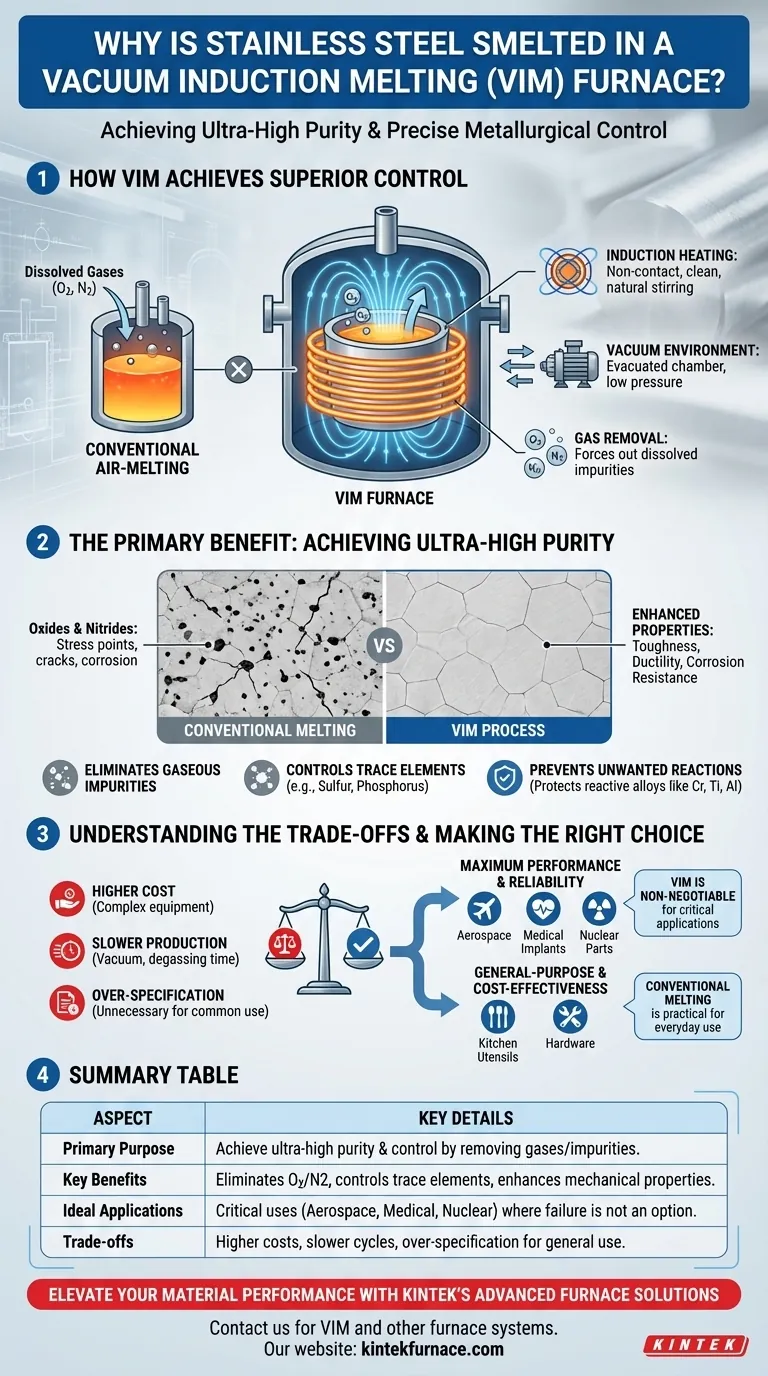

Come la VIM garantisce un controllo superiore

Il processo VIM combina due tecnologie chiave: il riscaldamento a induzione e un ambiente ad alto vuoto, per creare un processo di fusione eccezionalmente pulito e controllato con precisione.

Il ruolo del riscaldamento a induzione

Il riscaldamento a induzione utilizza potenti campi magnetici per generare calore direttamente all'interno del metallo stesso. Questo metodo è intrinsecamente pulito, poiché il materiale non tocca mai una fiamma o un arco elettrico.

Questo riscaldamento senza contatto permette al metallo di essere fisicamente isolato dalla bobina di riscaldamento. Fondamentalmente, crea anche un'azione di agitazione elettromagnetica naturale nel bagno fuso, che espone costantemente nuovo materiale alla superficie.

La funzione critica del vuoto

La camera del forno viene evacuata a una pressione molto bassa. Questo ambiente a vuoto è il motore principale del processo di raffinazione.

Abbassando drasticamente la pressione sopra l'acciaio fuso, si forza l'uscita del metallo liquido dai gas disciolti come ossigeno e azoto, in modo simile a come l'apertura di una bevanda gassata rilascia la CO2 disciolta.

Il vantaggio principale: ottenere una purezza ultra-elevata

La combinazione di riscaldamento pulito e ambiente a vuoto si traduce in un prodotto finale con una composizione chimica eccezionalmente pura e controllata con precisione.

Eliminazione delle impurità gassose

Il vantaggio più significativo della VIM è la rimozione dell'ossigeno e dell'azoto disciolti. Nella fusione convenzionale, questi gas formano inclusioni non metalliche microscopiche (ossidi e nitruri).

Queste inclusioni agiscono come punti di concentrazione dello stress all'interno della struttura del metallo, creando siti di innesco per cricche di fatica e corrosione, limitando così le prestazioni finali del materiale.

Controllo degli elementi in traccia volatili

L'ambiente a vuoto aiuta anche a rimuovere o controllare altri elementi in traccia indesiderati con alte pressioni di vapore, come zolfo e fosforo.

Minimizzando queste impurità, il processo VIM migliora significativamente la tenacità, la duttilità e la resistenza alla corrosione per vaiolatura e interstiziale dell'acciaio inossidabile.

Prevenzione di reazioni indesiderate

Gli acciai inossidabili ad alte prestazioni spesso contengono elementi leganti reattivi come cromo, titanio o alluminio.

La fusione sotto vuoto impedisce a questi elementi preziosi e accuratamente misurati di reagire con l'ossigeno atmosferico e di trasformarsi in ossidi inutili, assicurando che contribuiscano pienamente alle proprietà desiderate della lega.

Comprendere i compromessi

Sebbene la VIM produca materiale superiore, è un processo specializzato con chiari compromessi che lo rendono adatto solo per applicazioni specifiche.

Costo operativo più elevato

I forni VIM sono significativamente più complessi e costosi da costruire e operare rispetto ai forni standard a fusione in aria, a causa della necessità di robusti vuoti e sistemi di pompaggio.

Cicli di produzione più lenti

Il processo di creazione del vuoto, il controllo attento della fusione e la garanzia di una degasazione completa richiedono molto più tempo rispetto a una fusione convenzionale. Ciò si traduce in una minore produttività e costi unitari più elevati.

Eccessiva specificazione per l'uso comune

Per molte applicazioni quotidiane, come utensili da cucina, pannelli architettonici o ferramenta per uso generico, l'estrema purezza offerta dalla VIM è superflua. Le proprietà dell'acciaio inossidabile fuso in aria standard sono più che sufficienti.

Fare la scelta giusta per il tuo obiettivo

La decisione di specificare un acciaio inossidabile prodotto tramite VIM dipende interamente dai requisiti prestazionali e dal rischio di guasto del componente finale.

- Se il tuo obiettivo principale è la massima prestazione e affidabilità: La VIM è imprescindibile per applicazioni critiche come componenti aerospaziali, impianti medici o parti nucleari dove il guasto del materiale potrebbe essere catastrofico.

- Se il tuo obiettivo principale è l'uso generale e l'efficienza dei costi: Un acciaio inossidabile fuso e raffinato convenzionalmente (ad esempio tramite un processo di Decarburazione Ossigeno Argon) è quasi sempre la scelta più pratica ed economica.

In definitiva, l'impiego della fusione a induzione sotto vuoto è un investimento strategico nella certezza metallurgica per applicazioni in cui non c'è margine di errore.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Scopo principale | Ottenere purezza ultra-elevata e controllo metallurgico preciso rimuovendo gas disciolti e impurità. |

| Vantaggi chiave | Elimina ossigeno e azoto, controlla gli elementi in traccia, previene reazioni indesiderate e migliora le proprietà meccaniche e la resistenza alla corrosione. |

| Applicazioni ideali | Usi critici come componenti aerospaziali, impianti medici e parti nucleari dove il guasto non è un'opzione. |

| Compromessi | Costi più elevati, cicli di produzione più lenti ed eccessiva specificazione per applicazioni di uso generale. |

Migliora le prestazioni del tuo materiale con le soluzioni forni avanzate di KINTEK

Stai lavorando a progetti ad alto rischio nei settori aerospaziale, medico o nucleare in cui la purezza e l'affidabilità del materiale sono fondamentali? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire ai diversi laboratori soluzioni forni avanzate ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche.

Collaborando con noi, potrai beneficiare di:

- Qualità del materiale migliorata: Ottieni purezza e controllo superiori nella produzione di acciaio inossidabile e leghe.

- Soluzioni personalizzate: Progettazione di forni su misura per adattarsi alle tue specifiche esigenze applicative.

- Prestazioni affidabili: Assicura sicurezza ed efficienza in ambienti critici con la nostra tecnologia all'avanguardia.

Non scendere a compromessi sulla qualità: contattaci oggi stesso per discutere come la nostra fusione a induzione sotto vuoto e altri sistemi di forni possano portare avanti le tue innovazioni!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare