Nella loro essenza, i forni a induzione per la fusione offrono vantaggi convincenti combinando un ingombro fisico estremamente compatto con significative riduzioni dei costi a lungo termine. Ciò si ottiene grazie alla loro eccezionale efficienza energetica, all'eliminazione delle fonti di combustibile tradizionali e a un flusso di lavoro operativo semplificato.

Mentre la fusione tradizionale spesso comporta sistemi grandi e ad alto consumo energetico con notevoli costi operativi, la tecnologia a induzione offre un'alternativa fondamentalmente più efficiente. Sfrutta il riscaldamento elettromagnetico di precisione per ridurre gli sprechi, diminuire lo spazio a pavimento richiesto e abbassare un'ampia gamma di costi operativi.

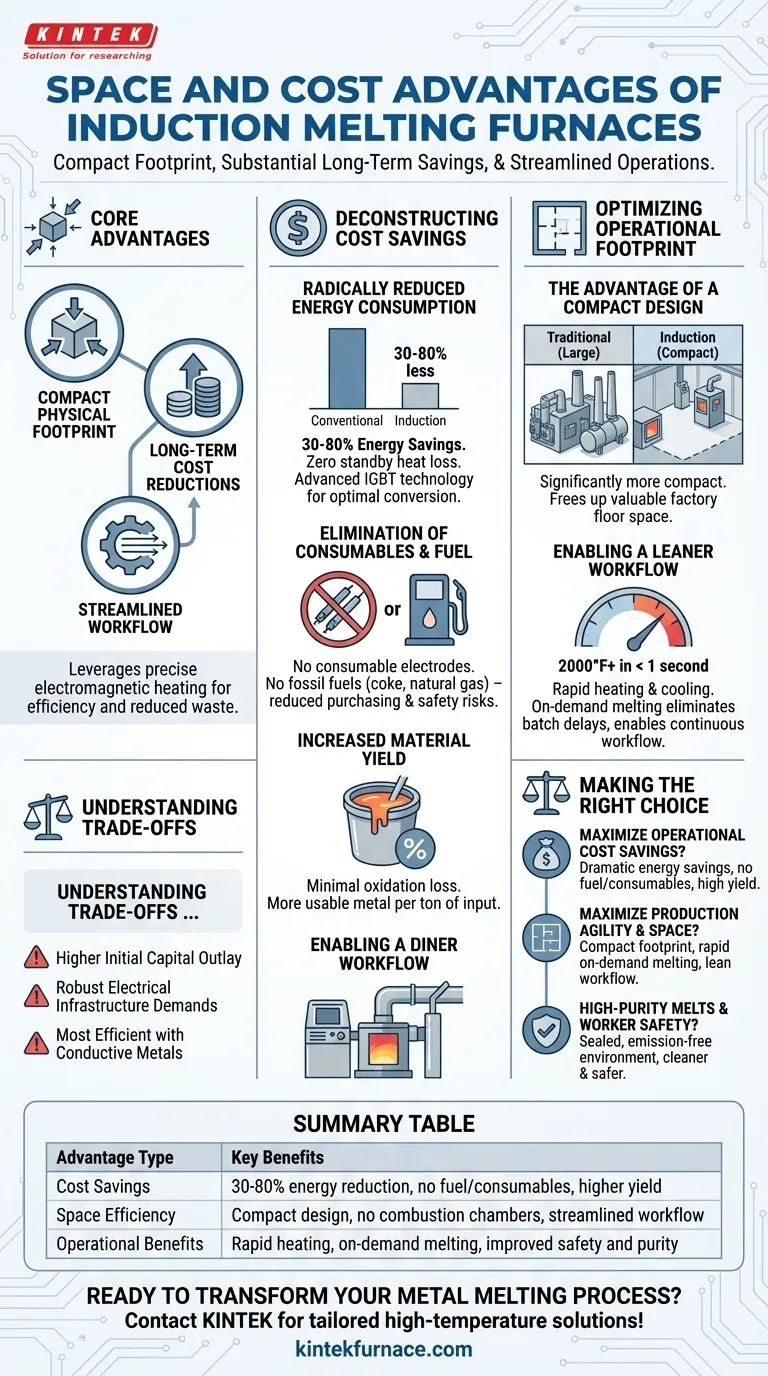

Analisi dei Risparmi sui Costi

I vantaggi finanziari dei forni a induzione vanno ben oltre il prezzo di acquisto iniziale, incidendo sulle bollette energetiche, sui costi dei materiali e sulla manodopera.

Consumo Energetico Drasticamente Ridotto

I forni a induzione possono garantire risparmi energetici dal 30 all'80% rispetto ai metodi convenzionali. Ciò è dovuto al loro design, che riscalda il metallo direttamente e internamente.

Si verifica zero perdita di calore in standby, poiché l'energia viene consumata solo durante il ciclo di fusione. La tecnologia avanzata IGBT (Transistor Bipolare a Gate Isolato) e il controllo della frequenza ottimizzato assicurano che quasi tutta l'energia elettrica venga convertita in calore utile.

Eliminazione di Materiali di Consumo e Combustibile

A differenza dei forni ad arco, i sistemi a induzione non richiedono elettrodi di consumo.

Inoltre, eliminano completamente la necessità di combustibili fossili come coke o gas naturale, il che elimina i costi di acquisto, stoccaggio e movimentazione del combustibile, nonché i rischi per la sicurezza associati.

Aumento della Resa del Materiale

Il processo a induzione è eccezionalmente pulito. Quando si fonde rottame o materie prime, si registra una perdita minima dovuta all'ossidazione.

Ciò significa che una maggiore quantità del materiale di input viene convertita in metallo fuso utilizzabile, migliorando direttamente la resa e riducendo il costo per tonnellata di prodotto finito.

Ottimizzazione del Vostro Ingombro Operativo

Il design di un forno a induzione cambia fondamentalmente il modo in cui si integra in un impianto, offrendo vantaggi significativi in termini di spazio e flusso di lavoro.

Il Vantaggio di un Design Compatto

I forni a induzione sono significativamente più compatti delle loro controparti a combustione. Non richiedono grandi camere di combustione, aree di stoccaggio del combustibile o estesi sistemi di fumi e scarico.

Questo libera prezioso spazio sul pavimento della fabbrica, che può essere riutilizzato per altre attività a valore aggiunto.

Abilitare un Flusso di Lavoro più Snello (Leaner)

La tecnologia consente una velocità incredibile, capace di riscaldare i materiali a oltre 1.093 °C in meno di un secondo. Anche il sistema si raffredda rapidamente.

Ciò consente la fusione su richiesta e un flusso di lavoro continuo, eliminando i ritardi associati alla lavorazione a lotti. I forni possono spesso essere posizionati direttamente sul pavimento di lavoro, riducendo il movimento dei materiali tra diverse aree di produzione.

Comprensione dei Compromessi

Sebbene altamente vantaggiosa, la tecnologia a induzione non è una soluzione universale. Una chiara comprensione dei suoi limiti è fondamentale per prendere una decisione informata.

Maggiore Spesa di Capitale Iniziale

I sistemi di fusione a induzione hanno spesso un prezzo di acquisto iniziale più elevato rispetto ad alcuni forni tradizionali più semplici. I risparmi operativi a lungo termine sono destinati a compensare questo investimento iniziale durante la vita utile dell'attrezzatura.

Esigenze dell'Infrastruttura Elettrica

Questi forni sono dispositivi elettrici potenti. La vostra struttura deve disporre di una fornitura elettrica e di un'infrastruttura robuste in grado di gestire il significativo assorbimento di potenza senza interrompere altre operazioni. L'aggiornamento del sistema elettrico può rappresentare un costo nascosto ma necessario.

Non Ideale per Tutti i Materiali

Il riscaldamento a induzione funziona inducendo una corrente elettrica all'interno del metallo stesso. È quindi più efficiente con i metalli elettricamente conduttivi. Sebbene versatile, le sue prestazioni e l'efficienza possono variare nella fusione di materiali con scarsa conduttività o quando si lavorano grandi quantità di scorie non metalliche.

Fare la Scelta Giusta per la Vostra Operazione

La decisione di investire in un forno a induzione dovrebbe essere direttamente collegata ai vostri specifici obiettivi operativi e aziendali.

- Se il vostro obiettivo principale è minimizzare i costi operativi a lungo termine: I drastici risparmi energetici, l'eliminazione di combustibili e materiali di consumo e l'alta resa del materiale rendono l'induzione una scelta finanziariamente superiore nel tempo.

- Se il vostro obiettivo principale è massimizzare l'agilità produttiva e lo spazio a pavimento: L'ingombro compatto e i cicli di fusione rapidi e su richiesta consentono una disposizione degli impianti più snella, più integrata e più efficiente in termini di spazio.

- Se il vostro obiettivo principale è la fusione di elevata purezza e la sicurezza dei lavoratori: L'ambiente sigillato e privo di emissioni offre un controllo senza pari sulla purezza del metallo e crea un ambiente di lavoro molto più sicuro e pulito rispetto ai metodi basati sulla combustione.

In definitiva, la scelta di un forno a induzione è un investimento strategico nella precisione, nell'efficienza e in un ambiente di produzione più moderno e sostenibile.

Tabella Riassuntiva:

| Tipo di Vantaggio | Benefici Principali |

|---|---|

| Risparmio sui Costi | Riduzione del 30-80% dell'energia, nessun combustibile o materiale di consumo, maggiore resa del materiale |

| Efficienza Spaziale | Design compatto, assenza di camere di combustione, flusso di lavoro ottimizzato |

| Vantaggi Operativi | Riscaldamento rapido, fusione su richiesta, sicurezza e purezza migliorate |

Pronto a trasformare il tuo processo di fusione dei metalli con forni a induzione avanzati? Noi di KINTEK sfruttiamo eccezionali capacità di ricerca e sviluppo e una produzione interna per fornire ai diversi laboratori soluzioni su misura per alte temperature. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione per soddisfare le vostre esigenze specifiche. Contattaci oggi per discutere come possiamo aumentare la tua efficienza e ridurre i costi!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni