In breve, la tecnologia IGBT migliora fondamentalmente i forni a induzione a canale sostituendo gli alimentatori più vecchi e meno efficienti con un sistema moderno e controllato digitalmente. Questo aggiornamento fornisce un'efficienza energetica superiore, un controllo molto più preciso sul processo di fusione e un consumo energetico complessivo ridotto. Il risultato è un aumento diretto dei tassi di produzione, una migliore qualità metallurgica e significativi risparmi sui costi a lungo termine.

Il vantaggio principale degli IGBT rispetto alle tecnologie precedenti come i tiristori è la loro capacità di commutare la potenza a frequenze molto elevate. Questo controllo rapido e preciso è la ragione fondamentale di quasi ogni beneficio in termini di prestazioni, dal risparmio energetico al miglioramento del prodotto metallico finale.

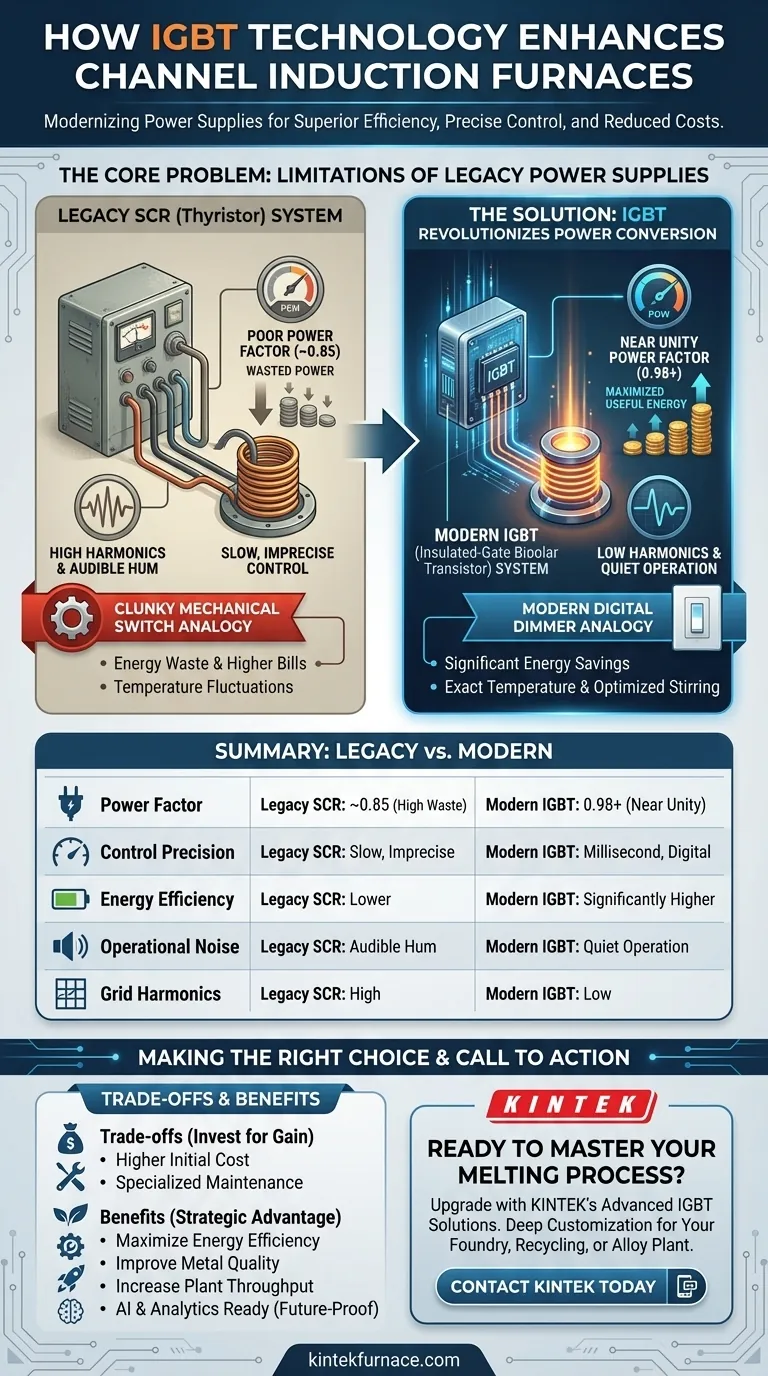

Il problema principale: limitazioni degli alimentatori tradizionali

Per comprendere l'impatto degli IGBT, dobbiamo prima esaminare le sfide poste dai sistemi di conversione di potenza più vecchi, che erano tipicamente basati su tiristori o raddrizzatori controllati al silicio (SCR).

La sfida del fattore di potenza

I sistemi SCR tradizionali sono noti per avere un fattore di potenza scarso, spesso intorno a 0,85. Ciò significa che una parte significativa dell'energia elettrica prelevata dalla rete non viene convertita in calore utile nel forno, portando a sprechi di energia e bollette elettriche più alte.

Controllo impreciso e lento

I sistemi basati su tiristori hanno un tempo di risposta relativamente lento. Non possono regolare la potenza in uscita abbastanza rapidamente da reagire ai cambiamenti dinamici all'interno del bagno di metallo fuso, portando a fluttuazioni di temperatura e condizioni di fusione non ottimali.

Rumore acustico e armoniche

Una caratteristica comune dei forni più vecchi alimentati da SCR è un forte ronzio udibile durante il funzionamento. Inoltre, questi sistemi introducono un significativo "rumore" elettrico o armoniche nella rete elettrica dell'impianto, che può interferire con altre apparecchiature sensibili.

Come gli IGBT rivoluzionano la conversione di potenza

Un Transistor Bipolare a Gate Isolato (IGBT) è un sofisticato semiconduttore che agisce come un interruttore ad alta velocità. Gli alimentatori basati su IGBT sfruttano questa capacità per superare le limitazioni della vecchia tecnologia.

Il principio della commutazione ad alta frequenza

Pensa a un tiristore come a un interruttore meccanico goffo e a un IGBT come a un moderno dimmer digitale. Gli IGBT possono accendersi e spegnersi decine di migliaia di volte al secondo, consentendo loro di modellare con precisione la forma d'onda elettrica fornita alla bobina di induzione del forno.

Raggiungimento del fattore di potenza unitario

Questo controllo ad alta frequenza consente all'alimentatore di correggere attivamente il suo fattore di potenza, portandolo a 0,98 o superiore. Ciò significa che quasi tutta l'elettricità prelevata dalla rete viene convertita in lavoro utile, riducendo drasticamente lo spreco di energia e abbassando i costi operativi.

Abilitare la modulazione di potenza precisa

Con gli IGBT, la potenza può essere regolata in millisecondi. Ciò consente al sistema di controllo del forno di mantenere una temperatura esatta, ottimizzare l'azione di agitazione del metallo fuso e rispondere istantaneamente ai cambiamenti nel carico del forno. Questo livello di controllo digitale crea anche le basi per l'ottimizzazione avanzata dei processi basata sull'intelligenza artificiale.

Comprendere i compromessi

Sebbene i vantaggi siano sostanziali, l'adozione della tecnologia IGBT comporta chiari compromessi che devono essere considerati per qualsiasi aggiornamento o nuova installazione.

Costo iniziale più elevato

Gli alimentatori IGBT sono tecnologicamente più avanzati e, di conseguenza, hanno un costo di capitale iniziale più elevato rispetto ai tradizionali sistemi basati su tiristori. Questo investimento è tipicamente giustificato dai risparmi energetici a lungo termine e dai guadagni di produttività.

Complessità del sistema

Si tratta di sistemi elettronici sofisticati. La risoluzione dei problemi e la manutenzione richiedono personale con formazione specialistica in elettronica di potenza, che potrebbe differire dalle competenze necessarie per i sistemi SCR più vecchi e semplici.

Sensibilità alla qualità della rete

Come la maggior parte dell'elettronica avanzata, i sistemi IGBT possono essere più sensibili a problemi di qualità dell'energia come picchi o cali di tensione dalla rete elettrica. Un'adeguata filtrazione e protezione della linea sono essenziali per garantire l'affidabilità a lungo termine.

Fare la scelta giusta per il tuo obiettivo

La valutazione di un aggiornamento IGBT dipende interamente dalle tue priorità operative.

- Se il tuo obiettivo principale è massimizzare l'efficienza energetica: Il fattore di potenza quasi unitario di un sistema IGBT offre la più grande opportunità per ridurre i costi dell'elettricità legati al forno.

- Se il tuo obiettivo principale è migliorare la qualità del metallo: Il controllo preciso e rapido della potenza da un IGBT consente un'eccezionale stabilità della temperatura e un'agitazione ottimizzata, portando a fusioni più consistenti e di qualità superiore.

- Se il tuo obiettivo principale è aumentare la produttività dell'impianto: Cicli di fusione più rapidi ed efficienti e il potenziale per una maggiore densità di potenza nei sistemi IGBT contribuiscono direttamente all'aumento dei tassi di produzione.

- Se il tuo obiettivo principale è modernizzare per il futuro: I controlli IGBT forniscono la piattaforma digitale necessaria per integrare il monitoraggio avanzato dei processi, l'analisi dei dati e l'ottimizzazione basata sull'intelligenza artificiale.

In definitiva, l'adozione della tecnologia IGBT è una mossa strategica dal semplice gestione della potenza del forno al suo vero e proprio dominio.

Tabella riassuntiva:

| Aspetto | Sistemi SCR tradizionali | Sistemi IGBT moderni |

|---|---|---|

| Fattore di potenza | ~0,85 (Alto spreco energetico) | 0,98+ (Quasi unitario) |

| Precisione di controllo | Lenta, Imprecisa | Millisecondi, Digitale |

| Efficienza energetica | Inferiore | Significativamente superiore |

| Rumore operativo | Ronzio udibile | Funzionamento silenzioso |

| Armoniche di rete | Alte | Basse |

Pronto a padroneggiare il tuo processo di fusione?

Aggiorna il tuo forno a induzione a canale con le soluzioni avanzate basate su IGBT di KINTEK. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, forniamo alimentatori robusti e ad alta efficienza su misura per le tue esigenze specifiche. La nostra tecnologia offre:

- Significativi risparmi energetici con un fattore di potenza quasi unitario.

- Controllo di processo ineguagliabile per una qualità metallurgica superiore.

- Aumento dei tassi di produzione attraverso una fusione più rapida ed efficiente.

Che tu gestisca una fonderia, un impianto di riciclaggio di metalli o un produttore di leghe specializzate, le profonde capacità di personalizzazione di KINTEK garantiscono una perfetta aderenza alle tue esigenze uniche.

Contatta KINTEK oggi stesso per discutere come la nostra tecnologia IGBT può trasformare le prestazioni e la redditività del tuo forno.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%