In sostanza, la tecnologia IGBT è vantaggiosa per il riscaldamento a induzione perché agisce come un interruttore elettrico estremamente preciso e incredibilmente veloce. Questa capacità di controllare rapidamente circuiti ad alta potenza consente ai moderni sistemi a induzione di raggiungere livelli di efficienza, velocità e accuratezza della temperatura precedentemente irraggiungibili con tecnologie più datate.

Il vantaggio centrale non è semplicemente la potenza, ma il controllo. Gli IGBT consentono la creazione di alimentatori ad alta frequenza che possono essere regolati in tempo reale, garantendo che la massima energia venga trasferita al pezzo da lavorare, riducendo al minimo gli sprechi e migliorando la qualità del prodotto.

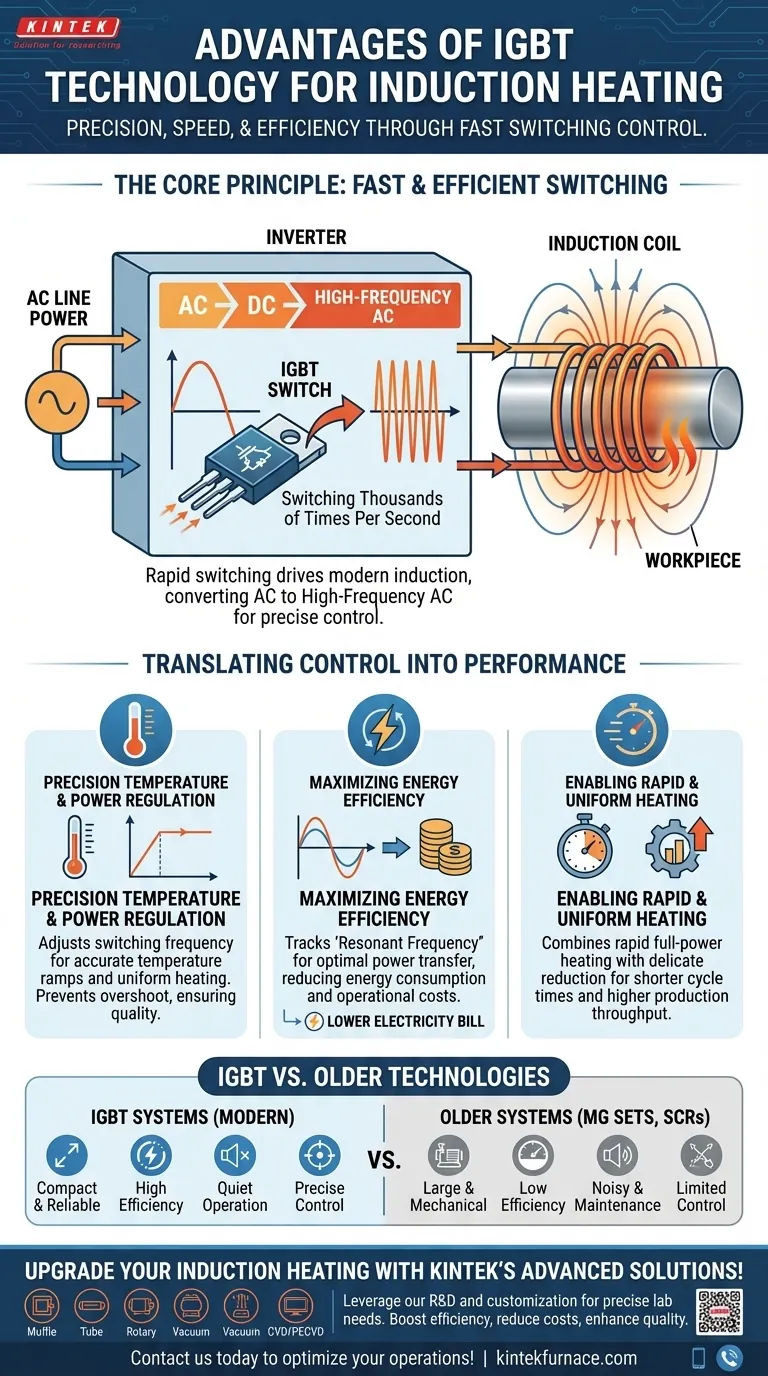

Il principio fondamentale: commutazione rapida ed efficiente

Per comprendere il vantaggio, è necessario prima comprendere il ruolo dell'IGBT (Transistor Bipolare a Gate Isolato). È un potente dispositivo a semiconduttore che eccelle in un compito specifico: accendere e spegnere grandi quantità di corrente elettrica molto rapidamente.

Cosa fa realmente un IGBT

Pensa a un IGBT come a un interruttore della luce per impieghi gravosi senza parti mobili. A differenza di un interruttore meccanico, può essere attivato e disattivato migliaia di volte al secondo con estrema affidabilità e minima perdita di energia durante la commutazione stessa.

Questa rapida commutazione è il motore che alimenta un moderno alimentatore per riscaldamento a induzione, noto come inverter.

Da CC ad CA ad alta frequenza

L'inverter preleva l'alimentazione di rete CA in ingresso, la converte in CC e quindi utilizza gli IGBT per "tagliare" tale alimentazione CC riconvertendola in un nuovo output CA ad alta frequenza. Questa corrente alternata ad alta frequenza viene quindi inviata alla bobina a induzione.

È questo campo magnetico alternato ad alta frequenza, generato dalla bobina, che induce la corrente nel pezzo da lavorare metallico e ne provoca il riscaldamento.

Perché la velocità di commutazione è tutto

La velocità e l'efficienza degli IGBT sono ciò che definisce le prestazioni dell'intero sistema. Una commutazione più rapida consente frequenze operative più elevate, il che fornisce una gamma più ampia di controllo sul processo di riscaldamento.

Tradurre il controllo in prestazioni

Questa capacità fondamentale di commutazione rapida ad alta potenza si traduce direttamente in vantaggi tangibili per le applicazioni industriali. La capacità di gestire con precisione la frequenza e il ciclo di lavoro dell'uscita di potenza è ciò che sblocca prestazioni superiori.

Regolazione precisa della temperatura e della potenza

Regolando la frequenza di commutazione degli IGBT, il sistema può controllare con precisione la quantità di potenza erogata al pezzo da lavorare. Ciò consente rampe e mantenimenti della temperatura estremamente accurati, prevenendo il superamento e garantendo che il materiale venga riscaldato uniformemente.

Questo livello di controllo è fondamentale per soddisfare rigorosi standard di qualità in applicazioni come il trattamento termico, la forgiatura e la fusione di leghe speciali.

Massimizzazione dell'efficienza energetica

La massima efficienza energetica in un sistema a induzione si verifica quando la frequenza di uscita dell'alimentatore corrisponde alla frequenza di risonanza naturale della bobina e del pezzo da lavorare. Man mano che un pezzo da lavorare si riscalda, le sue proprietà elettriche cambiano, il che a sua volta cambia questa frequenza di risonanza.

Poiché i sistemi basati su IGBT possono variare la loro frequenza istantaneamente, possono "inseguire" questo bersaglio mobile, ottimizzando costantemente il trasferimento di potenza. Ciò garantisce che la massima quantità di energia elettrica venga convertita in calore utile, riducendo drasticamente il consumo di energia e i costi operativi rispetto ai sistemi a frequenza fissa.

Consentire un riscaldamento rapido e uniforme

Il controllo preciso della potenza di un sistema IGBT gli consente di applicare la piena potenza per un riscaldamento rapido e quindi di ridurre delicatamente la potenza man mano che ci si avvicina alla temperatura target. Questa combinazione di velocità e precisione porta a tempi di ciclo più brevi e a tassi di produzione più elevati.

Inoltre, la natura localizzata del riscaldamento a induzione è migliorata da questo controllo, assicurando che il calore venga generato solo dove necessario, migliorando la qualità finale e l'integrità del componente.

Comprendere i compromessi: IGBT rispetto alle tecnologie precedenti

I vantaggi degli IGBT sono più evidenti se confrontati con le tecnologie che hanno sostituito, come i gruppi motore-generatore o gli alimentatori basati su SCR.

I limiti dei sistemi più datati

I gruppi motore-generatore (MG) erano grandi, meccanici e inefficienti, convertendo spesso meno del 60% della loro potenza in ingresso in calore utile. Avevano anche tempi di risposta lenti e richiedevano una manutenzione significativa.

I sistemi a raddrizzatore a controllo di silicio (SCR) rappresentavano un miglioramento, ma operano a frequenze più basse e hanno un controllo molto meno preciso sulla potenza erogata. Non possono inseguire la frequenza di risonanza del carico, portando a una minore efficienza e a un processo meno stabile.

I vantaggi pratici dei sistemi IGBT

Oltre alle prestazioni pure, gli alimentatori IGBT sono significativamente più compatti, affidabili e silenziosi rispetto ai loro predecessori. Il loro design a stato solido significa meno punti di guasto e un ingombro molto ridotto sul pavimento della fabbrica.

Fare la scelta giusta per la tua applicazione

In definitiva, la scelta della tecnologia dipende dal tuo obiettivo operativo principale. Un sistema a induzione basato su IGBT offre un chiaro vantaggio nelle tre metriche più critiche della produzione.

- Se il tuo obiettivo principale è la qualità e la coerenza del processo: Il controllo preciso della temperatura in tempo reale dei sistemi IGBT è irrinunciabile per produrre parti ripetibili e di alta qualità.

- Se il tuo obiettivo principale è la riduzione dei costi operativi: L'elevata efficienza energetica ottenuta tracciando la frequenza di risonanza si traduce direttamente in notevoli risparmi sulla bolletta elettrica.

- Se il tuo obiettivo principale è la velocità di produzione e la produttività: La capacità di combinare riscaldamento rapido con controllo preciso consente tempi di ciclo più brevi, aumentando direttamente l'output del tuo impianto.

Padroneggiando il flusso di energia con una precisione senza pari, la tecnologia IGBT ti consente di ottenere un processo di riscaldamento più veloce, più efficiente e di qualità superiore.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Controllo di precisione | Consente la regolazione in tempo reale della frequenza e della potenza per rampe di temperatura accurate e riscaldamento uniforme. |

| Efficienza energetica | Insegue la frequenza di risonanza per massimizzare il trasferimento di potenza, riducendo il consumo energetico e i costi operativi. |

| Riscaldamento rapido | Combina commutazione rapida con controllo preciso per tempi di ciclo più brevi e maggiore produttività. |

| Compatto e affidabile | Il design a stato solido offre un ingombro ridotto, meno manutenzione e un funzionamento più silenzioso rispetto alle tecnologie precedenti. |

Aggiorna il tuo riscaldamento a induzione con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche. Contattaci oggi per aumentare l'efficienza, ridurre i costi e migliorare la qualità delle tue operazioni!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni