Alla base, il design compatto di un forno a induzione a canale è vantaggioso perché semplifica l'installazione in strutture con spazio limitato e migliora intrinsecamente l'efficienza energetica. Questo ingombro ridotto consente un'integrazione perfetta nelle linee di produzione esistenti senza grandi revisioni strutturali, mentre la superficie ridotta minimizza la perdita termica, abbassando direttamente il consumo energetico e i costi operativi.

Il vero valore del design compatto va oltre il semplice risparmio di spazio a terra. È una caratteristica fondamentale che consente direttamente costi energetici inferiori, integrazione più rapida e un processo di fusione o mantenimento più controllato ed efficiente per le moderne operazioni industriali.

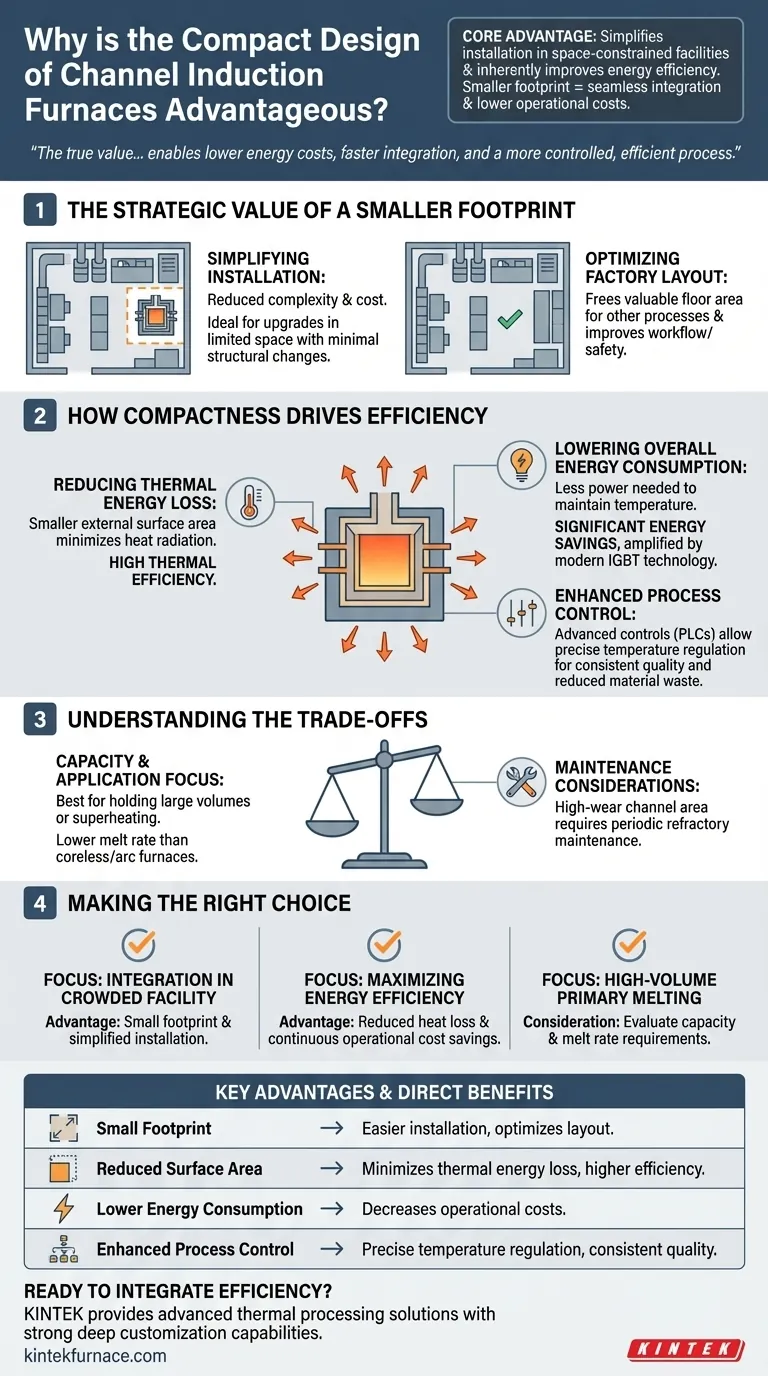

Il Valore Strategico di un Ingombro Ridotto

Le dimensioni fisiche di un forno hanno impatti diretti e significativi sul layout di fabbrica, sulla complessità dell'installazione e sul flusso di lavoro complessivo. La natura compatta di un forno a induzione a canale offre un chiaro vantaggio operativo.

Semplificazione dell'Installazione e dell'Integrazione

Il design compatto e relativamente leggero riduce drasticamente la complessità e il costo dell'installazione. Questi forni possono spesso essere collocati in strutture esistenti con modifiche minime alla struttura dell'edificio.

Ciò li rende ideali per l'aggiornamento o l'espansione delle linee di produzione dove lo spazio è un bene prezioso e una costruzione importante non è fattibile.

Ottimizzazione del Layout del Pavimento di Fabbrica

Occupando meno spazio, questi forni liberano preziosa area a terra per altri processi critici, movimentazione dei materiali o accesso per la manutenzione. Ciò consente un flusso di lavoro di fabbrica più logico ed efficiente.

Un layout ben organizzato non solo migliora la produttività ma aumenta anche la sicurezza per gli operatori che si muovono intorno all'attrezzatura.

Come la Compattezza Promuove l'Efficienza

Il design fisico del forno è intrinsecamente legato alle sue prestazioni. Un corpo più piccolo e ben progettato non riguarda solo il risparmio di spazio; è un fattore chiave per raggiungere alti livelli di efficienza termica ed elettrica.

Riduzione della Perdita di Energia Termica

Un principio fondamentale della termodinamica è che il calore si irradia dalla superficie di un oggetto. Un forno con una superficie esterna più piccola ha meno area da cui perdere calore nell'ambiente circostante.

Questa caratteristica di design contribuisce direttamente all'elevata efficienza termica dei forni a induzione a canale, poiché più calore generato viene trattenuto all'interno del forno e trasferito al metallo.

Riduzione del Consumo Energetico Complessivo

Poiché meno energia viene sprecata come calore disperso, è necessaria meno potenza per mantenere la temperatura target del metallo fuso. Questa riduzione della perdita di calore in standby si traduce in significativi risparmi energetici per tutta la vita utile del forno.

Questa efficienza intrinseca è spesso amplificata dalla moderna tecnologia di alimentazione IGBT, che fornisce un controllo preciso sull'input energetico, minimizzando ulteriormente gli sprechi e riducendo i costi operativi.

Miglioramento del Controllo di Processo

Il design compatto, combinato con controlli avanzati come i PLC, consente una regolazione della temperatura estremamente precisa. Mantenere una temperatura stabile è cruciale per ottenere specifiche proprietà del metallo e garantire la qualità del prodotto finale.

Questo livello di controllo minimizza lo spreco di materiale dovuto al surriscaldamento e garantisce risultati coerenti e ripetibili da lotto a lotto.

Comprendere i Compromessi

Sebbene il design compatto offra chiari vantaggi, è essenziale comprenderne il contesto e i limiti per prendere una decisione informata. Nessuna singola tecnologia è ottimale per ogni applicazione.

Capacità e Focus dell'Applicazione

I forni a induzione a canale, in parte grazie al loro design compatto ed efficiente, sono spesso ottimizzati per mantenere grandi volumi di metallo già fuso a una temperatura specifica o per il surriscaldamento.

Sebbene possano essere utilizzati per la fusione, la loro velocità di fusione potrebbe essere inferiore a quella di forni a induzione senza nucleo più grandi o forni ad arco elettrico, che sono spesso preferiti per la fusione primaria di grandi quantità di rottami freddi.

Considerazioni sulla Manutenzione

Il "canale" o "anello" dove avviene l'induzione è un'area soggetta a forte usura che richiede manutenzione o sostituzione periodica del refrattario.

Sebbene il design complessivo sia robusto, la natura specifica del canale significa che la manutenzione può essere più specializzata rispetto al crogiolo aperto di un forno senza nucleo. Questo è un fattore critico da considerare nella pianificazione operativa e di manutenzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della giusta tecnologia del forno richiede l'allineamento dei suoi specifici vantaggi con i tuoi obiettivi operativi primari.

- Se il tuo obiettivo principale è l'integrazione in una struttura esistente e affollata: L'ingombro ridotto del forno e l'installazione semplificata sono vantaggi decisivi che minimizzano interruzioni e costi.

- Se il tuo obiettivo principale è massimizzare l'efficienza energetica per il mantenimento del metallo: La ridotta perdita di calore dal design compatto offre significativi e continui risparmi sui costi operativi.

- Se il tuo obiettivo principale è la fusione primaria ad alto volume da rottami freddi: Devi valutare attentamente se la capacità e la velocità di fusione del forno a canale soddisfano le tue esigenze di produzione rispetto a tipi di forno più grandi.

In definitiva, comprendere come un design compatto influenzi sia la logistica fisica che l'efficienza termica ti permette di selezionare lo strumento più efficace per le tue specifiche esigenze di produzione.

Tabella Riassuntiva:

| Vantaggio Chiave | Beneficio Diretto |

|---|---|

| Ingombro Ridotto | Installazione più facile in strutture con spazio limitato; ottimizza il layout di fabbrica. |

| Superficie Ridotta | Minimizza la perdita di energia termica, portando a una maggiore efficienza. |

| Minore Consumo Energetico | Diminuisce i costi operativi grazie alla ridotta perdita di calore in standby. |

| Controllo di Processo Migliorato | Consente una regolazione precisa della temperatura per una qualità del prodotto costante. |

Pronto a Integrare l'Efficienza nella Tua Operazione?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diverse strutture industriali soluzioni avanzate di trattamento termico. La nostra linea di prodotti, inclusi forni ad alta temperatura e sistemi personalizzati, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze di produzione uniche.

Lasciaci aiutarti a ottenere un risparmio energetico superiore e un'integrazione perfetta. Contatta i nostri esperti oggi per discutere come un forno compatto e ad alta efficienza può trasformare il tuo processo di mantenimento o fusione del metallo.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo