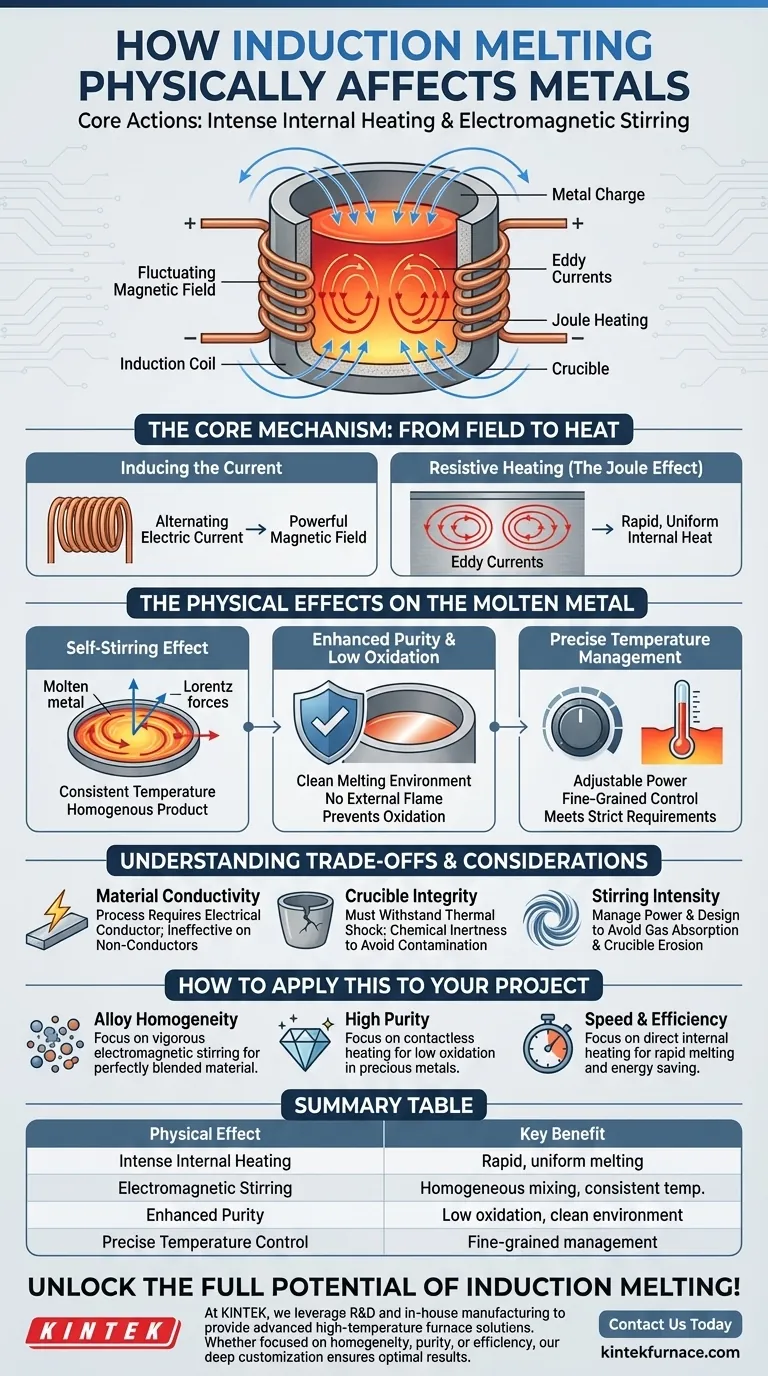

Nella sua essenza, la fusione a induzione influisce fisicamente sui metalli attraverso due azioni principali: intenso riscaldamento interno e agitazione elettromagnetica. Il processo utilizza un campo magnetico fluttuante per indurre correnti elettriche direttamente all'interno del metallo, facendolo riscaldare dall'interno verso l'esterno, mentre le stesse forze magnetiche agitano simultaneamente il bagno di fusione risultante.

La fusione a induzione non è semplicemente un metodo per liquefare il metallo; è un processo altamente controllato che utilizza principi elettromagnetici per ottenere una fusione rapida, pulita e omogenea senza il contatto diretto di una fonte di calore.

Il Meccanismo Centrale: Dal Campo al Calore

L'intero processo inizia con una bobina a induzione, che è il motore del forno. Comprendere come questa bobina traduce l'elettricità in metallo fuso è fondamentale.

Induzione della Corrente

Una corrente elettrica alternata viene fatta passare attraverso una bobina di rame, che genera un campo magnetico potente e in rapido cambiamento attorno e all'interno del crogiolo che contiene la carica metallica.

Riscaldamento Resistivo (Effetto Joule)

Questo campo magnetico attraversa il metallo elettricamente conduttivo, inducendo forti correnti elettriche interne note come correnti parassite (eddy currents). La naturale resistenza del metallo al flusso di queste correnti genera un calore immenso, un fenomeno noto come riscaldamento Joule. Ciò fa sì che la temperatura del metallo aumenti rapidamente e uniformemente, sciogliendolo dall'interno.

Gli Effetti Fisici sul Metallo Fuso

Una volta che il metallo diventa fuso, le forze elettromagnetiche continuano ad agire su di esso, producendo diversi effetti fisici distinti e molto vantaggiosi.

L'Effetto di Auto-agitazione

Le correnti indotte interagiscono con il potente campo magnetico, creando forze (forze di Lorentz) che fanno muovere e circolare vigorosamente il metallo fuso all'interno del crogiolo. Questa agitazione elettromagnetica è una caratteristica distintiva della fusione a induzione.

Questo movimento costante assicura una temperatura uniforme in tutta la massa fusa e garantisce che eventuali elementi di lega siano miscelati a fondo, risultando in un prodotto finale perfettamente omogeneo.

Purezza Migliorata e Bassa Ossidazione

Poiché il calore viene generato all'interno del metallo stesso, non c'è bisogno di una fiamma esterna o di combustione. Ciò crea un ambiente di fusione molto più pulito con livelli di ossigeno molto bassi, il che previene significativamente l'ossidazione e la formazione di impurità. Il metallo non tocca mai un elemento riscaldante, solo il crogiolo inerte.

Gestione Precisa della Temperatura

La potenza erogata alla bobina a induzione può essere regolata con estrema precisione. Ciò conferisce agli operatori un controllo granulare sulla velocità di riscaldamento e sulla temperatura finale della massa fusa, il che è fondamentale per soddisfare i rigorosi requisiti metallurgici delle leghe sensibili.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, il processo a induzione è governato da principi specifici che creano limitazioni e richiedono una gestione attenta.

Requisito del Materiale: Conduttività

Il principio fondamentale del riscaldamento a induzione si basa sul fatto che il materiale sia un conduttore elettrico. Il processo è molto inefficiente o del tutto inefficace su materiali non conduttivi come ceramiche o alcuni tipi di scorie.

Integrità del Crogiolo

Il crogiolo, tipicamente realizzato in grafite o ceramica, è un componente critico. Deve essere in grado di resistere a shock termici estremi pur essendo chimicamente inerte rispetto al metallo fuso. Un crogiolo mal scelto o compromesso può diventare fonte di contaminazione, vanificando uno dei vantaggi chiave del processo.

Intensità di Agitazione

Sebbene l'effetto di agitazione sia solitamente un grande vantaggio, un'agitazione eccessivamente vigorosa può talvolta aumentare l'assorbimento di gas dall'atmosfera o accelerare l'erosione del crogiolo in alcune applicazioni. Il controllo della frequenza di potenza e della progettazione della bobina aiuta a gestire questo effetto.

Come Applicare Questo al Tuo Progetto

Il tuo obiettivo specifico determinerà quale aspetto fisico della fusione a induzione è più prezioso per te.

- Se il tuo obiettivo principale è l'omogeneità della lega: L'agitazione elettromagnetica automatica e vigorosa è la caratteristica più critica, poiché garantisce un materiale finale perfettamente miscelato.

- Se il tuo obiettivo principale è l'alta purezza: Il riscaldamento pulito e senza contatto in un ambiente controllato è il vantaggio chiave, minimizzando l'ossidazione e la contaminazione per metalli preziosi o superleghe.

- Se il tuo obiettivo principale è la velocità e l'efficienza: Il riscaldamento interno diretto offre una velocità ed efficienza energetica senza pari rispetto ai metodi tradizionali a forno che devono prima riscaldare una camera.

In definitiva, la fusione a induzione fornisce un livello di controllo sullo stato fisico di un metallo che è semplicemente irraggiungibile con la maggior parte degli altri metodi.

Tabella Riassuntiva:

| Effetto Fisico | Vantaggio Chiave |

|---|---|

| Riscaldamento Interno Intenso | Fusione rapida e uniforme dall'interno tramite riscaldamento Joule |

| Agitazione Elettromagnetica | Garantisce una miscelazione omogenea e una temperatura costante |

| Purezza Migliorata | Bassa ossidazione e contaminazione in un ambiente senza contatto |

| Controllo Preciso della Temperatura | Gestione granulare per leghe sensibili |

Sblocca tutto il potenziale della fusione a induzione per il tuo laboratorio! Noi di KINTEK sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di profonda personalizzazione per soddisfare precisamente i tuoi requisiti sperimentali unici. Sia che tu ti concentri sull'omogeneità della lega, sull'alta purezza o sull'efficienza, la nostra esperienza garantisce risultati ottimali. Contattaci oggi stesso per discutere di come possiamo migliorare i tuoi processi di fusione dei metalli!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo dei forni a fusione sottovuoto? Ottieni purezza e controllo superiori per leghe ad alte prestazioni

- Quali sono i componenti chiave di un forno a fusione a induzione sotto vuoto (VIM)? Padronanza della lavorazione dei metalli ad alta purezza

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottenere una purezza superiore per le leghe ad alte prestazioni