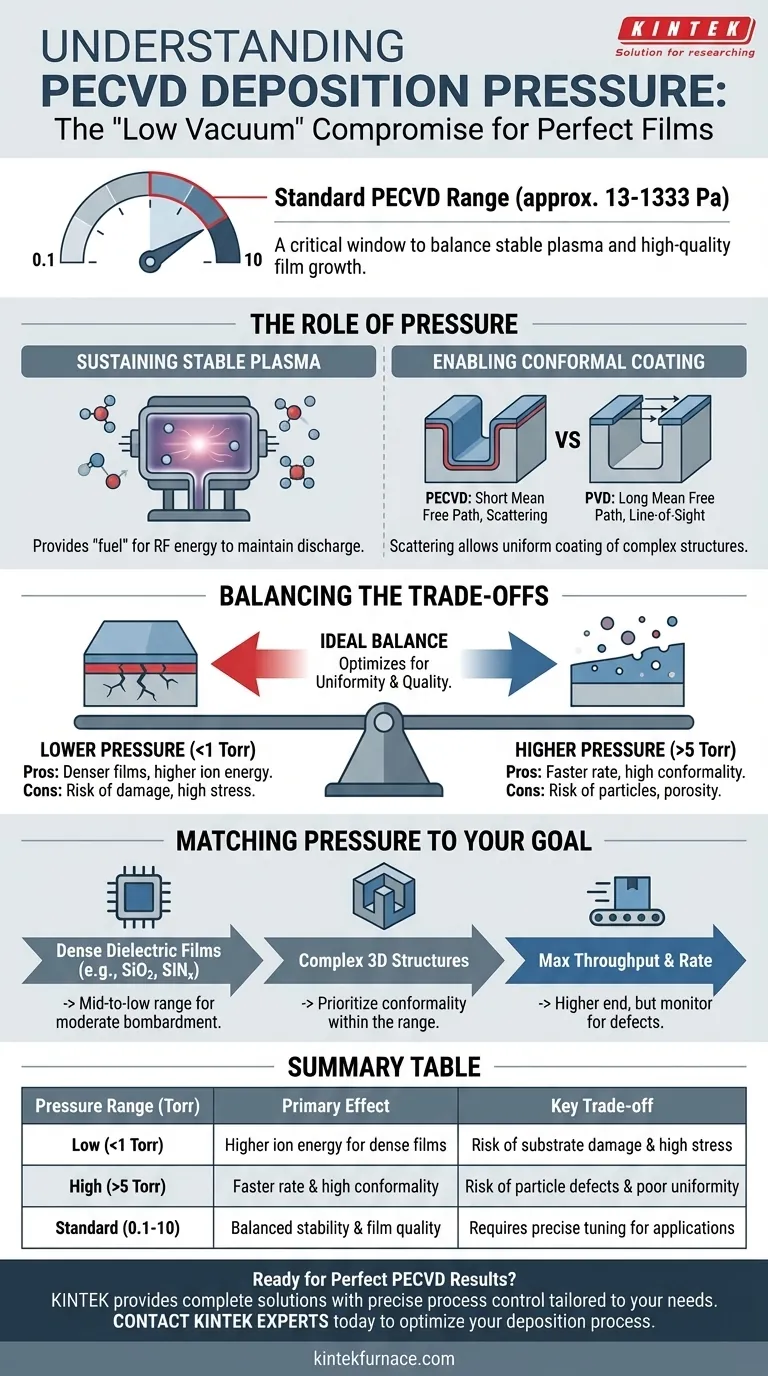

In un processo PECVD standard, la pressione della camera è tipicamente mantenuta in un intervallo di "basso vuoto", il più delle volte tra 0,1 e 10 Torr (circa da 13 a 1333 Pascal). Questa specifica finestra di pressione non è arbitraria; è un parametro critico progettato per bilanciare la necessità di un plasma stabile con i requisiti per una crescita di film di alta qualità e uniforme.

La pressione operativa nel PECVD è un compromesso deliberato. È sufficientemente alta per sostenere un plasma denso e reattivo per un rivestimento uniforme e conforme, ma sufficientemente bassa per prevenire reazioni in fase gassosa indesiderate e la formazione di particelle che altrimenti degraderebbero il film risultante.

Il Ruolo della Pressione nel Processo PECVD

Per comprendere il PECVD, è necessario capire perché questo intervallo di pressione è essenziale. Controlla direttamente l'ambiente in cui viene creato il film, influenzando tutto, dalla chimica delle reazioni alle proprietà fisiche dello strato finale.

Mantenere un Plasma Stabile

Un plasma è un gas di particelle ionizzate. Per crearlo e mantenerlo con potenza a radiofrequenza (RF), è necessaria una densità sufficiente di molecole di gas da ionizzare.

Le pressioni nell'intervallo da 0,1 a 10 Torr forniscono abbastanza "carburante" affinché l'energia RF mantenga una scarica di plasma stabile e luminosa in tutta la camera, che è il motore del processo di deposizione.

Consentire il Rivestimento Conforme

La pressione determina il libero cammino medio—la distanza media che una molecola di gas percorre prima di scontrarsi con un'altra. Nell'intervallo di pressione PECVD, il libero cammino medio è breve.

Ciò significa che le specie chimiche reattive create nel plasma si disperderanno e si scontreranno molte volte prima di raggiungere il substrato. Questo effetto di dispersione è altamente desiderabile, poiché consente ai precursori di rivestire uniformemente tutte le superfici, inclusi i lati e il fondo di complesse trincee 3D. Questo è noto come rivestimento conforme.

Contrasto con la Deposizione "Line-of-Sight"

Questo comportamento è un vantaggio chiave rispetto alle tecniche a bassa pressione come la Deposizione Fisica da Vapore (PVD), che operano in alto vuoto (<10⁻³ Torr).

Nella PVD, il libero cammino medio è molto lungo, quindi gli atomi di rivestimento viaggiano in linea retta dalla sorgente al substrato. Questa deposizione "line-of-sight" rende difficile rivestire efficacemente superfici complesse e non visibili.

Comprendere i Compromessi della Pressione PECVD

La regolazione della pressione all'interno della finestra operativa è un metodo primario per ottimizzare le proprietà del film. Tuttavia, comporta compromessi critici che ogni ingegnere deve considerare.

Pressione vs. Qualità del Film

Operare all'estremità inferiore dell'intervallo di pressione (ad esempio, < 1 Torr) può aumentare l'energia degli ioni che colpiscono il substrato. Questo bombardamento può creare film più densi e robusti, ma può anche indurre stress di compressione e potenzialmente causare danni al substrato.

Al contrario, operare all'estremità superiore (ad esempio, > 5 Torr) riduce l'energia ionica ma aumenta il rischio di nucleazione in fase gassosa, dove le particelle si formano nel plasma stesso. Queste particelle possono cadere sul wafer, creando difetti e aumentando la porosità del film.

Pressione vs. Velocità di Deposizione

Generalmente, una pressione più alta significa che sono disponibili più molecole di gas reagente, il che può portare a una velocità di deposizione più rapida.

Tuttavia, questa non è una relazione lineare. Spingere la pressione troppo in alto può portare ai suddetti problemi di qualità o a un accoppiamento inefficiente del plasma, causando potenzialmente un plateau o addirittura una diminuzione della velocità di deposizione.

Pressione vs. Uniformità

La pressione ideale aiuta a garantire che le specie gassose reattive siano distribuite uniformemente su tutta la superficie del substrato prima che si depositino.

Se la pressione è troppo bassa, il plasma potrebbe non essere uniforme. Se è troppo alta, le reazioni possono verificarsi troppo rapidamente vicino all'ingresso del gas, portando a un "effetto di esaurimento" in cui il film è più spesso su un lato del substrato rispetto all'altro.

Abbinare la Pressione al Tuo Obiettivo di Deposizione

L'impostazione ottimale della pressione dipende interamente dal risultato desiderato per il tuo materiale e applicazione specifici. Usa quanto segue come guida.

- Se il tuo obiettivo principale sono film dielettrici densi e di alta qualità (ad esempio, SiO₂, SiNₓ): Probabilmente opererai in un intervallo di pressione medio-basso ben caratterizzato per sfruttare un bombardamento ionico moderato per la densificazione, evitando danni.

- Se il tuo obiettivo principale è il rivestimento di strutture 3D complesse: L'operazione "a basso vuoto" intrinseca del PECVD è vantaggiosa, e darai priorità a una pressione che massimizzi la conformità senza creare vuoti.

- Se il tuo obiettivo principale è massimizzare la produttività e la velocità di deposizione: Potresti spingerti verso l'estremità superiore dell'intervallo di pressione, ma devi monitorare attentamente la qualità del film per difetti di particelle e non uniformità.

In definitiva, la pressione è la manopola di controllo più fondamentale che hai per bilanciare la velocità di deposizione, la qualità del film e l'uniformità.

Tabella Riepilogativa:

| Intervallo di Pressione (Torr) | Effetto Primario | Compromesso Chiave |

|---|---|---|

| Bassa (es. < 1 Torr) | Maggiore energia ionica per film più densi | Rischio di danni al substrato e stress elevato |

| Alta (es. > 5 Torr) | Maggiore velocità di deposizione e alta conformità | Rischio di difetti da particelle e scarsa uniformità |

| Standard (0.1 - 10 Torr) | Stabilità del plasma e qualità del film bilanciate | Richiede una regolazione precisa per applicazioni specifiche |

Pronto a Ottenere Risultati PECVD Perfetti?

La pressione ideale è solo un parametro in un processo complesso. In KINTEK, non ci limitiamo a vendere forni; forniamo soluzioni complete. La nostra profonda esperienza nei Sistemi CVD/PECVD, combinata con le nostre eccezionali capacità interne di R&S e produzione, ci consente di fornire sistemi con un controllo di processo preciso, adattati ai tuoi materiali e requisiti applicativi unici, sia che tu abbia bisogno di una conformità superiore per strutture 3D o di film dielettrici densi e di alta qualità.

Contatta i nostri esperti oggi stesso per discutere come un sistema PECVD KINTEK può essere personalizzato per ottimizzare il tuo processo di deposizione e accelerare la tua R&S.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi della PECVD? Abilita la deposizione di film di alta qualità a bassa temperatura