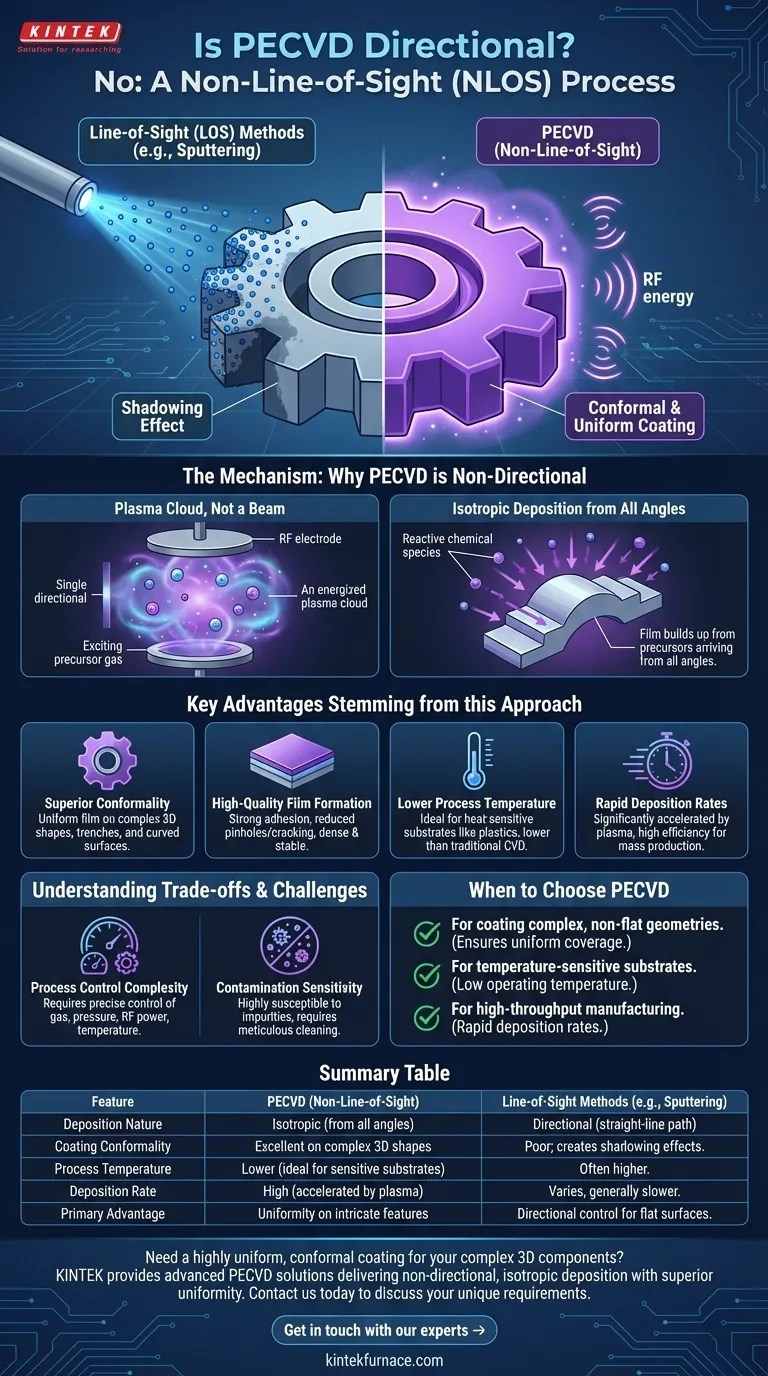

In breve, no. La deposizione chimica da fase vapore assistita da plasma (PECVD) è fondamentalmente un processo non in linea di vista (NLOS). A differenza dei metodi che sparano un fascio direzionale di particelle su un bersaglio, la PECVD crea una nuvola di plasma reattivo che circonda completamente il substrato, consentendo la deposizione uniforme su tutte le superfici esposte da più angolazioni.

Il punto cruciale è che la natura non direzionale della PECVD è il suo vantaggio principale. Questa caratteristica le consente di produrre rivestimenti altamente uniformi e conformi su forme tridimensionali complesse, un compito intrinsecamente difficile per le tecniche di deposizione in linea di vista.

Il Meccanismo: Perché la PECVD è Non Direzionale

Il Ruolo del Plasma, Non di un Fascio

Invece di una sorgente direzionale, la PECVD utilizza energia a radiofrequenza (RF) per eccitare i gas precursori in uno stato reattivo noto come plasma.

Questo plasma è una nuvola di gas diffusa ed energizzata che riempie l'intera camera a vuoto, avvolgendo il substrato.

Deposizione Isotropica da una Nuvola di Gas

Le specie chimiche reattive all'interno del plasma si muovono in tutte le direzioni e possono depositarsi su qualsiasi superficie con cui entrano in contatto.

Questa natura isotropa (uniforme in tutte le direzioni) del processo di deposizione è ciò che lo rende non in linea di vista. Il film si forma da precursori che arrivano da tutte le angolazioni, non da un singolo percorso diretto.

Il Contrasto con i Metodi in Linea di Vista (LOS)

Processi come l'arco catodico sottovuoto filtrato (FCVA), lo sputtering o l'evaporazione termica sono in linea di vista. Funzionano come una bomboletta spray, dove il materiale viaggia in linea retta dalla sorgente al substrato.

Questo crea un effetto "ombreggiatura", dove le superfici non direttamente rivolte verso la sorgente ricevono poco o nessun rivestimento. Il metodo basato sul plasma della PECVD elimina efficacemente questo problema.

Vantaggi Chiave Derivanti da Questo Approccio

Conformità e Uniformità Superiori

Il vantaggio più significativo della natura NLOS della PECVD è la sua capacità di rivestire geometrie complesse e parti 3D con un film altamente uniforme e conforme.

La nuvola di plasma assicura che anche trincee intricate, gradini e superfici curve siano rivestite uniformemente, un requisito chiave nella fabbricazione di semiconduttori e MEMS.

Formazione di Film di Alta Qualità

I film risultanti mostrano proprietà eccellenti. Hanno una forte adesione al substrato e mostrano una ridotta probabilità di fori o crepe rispetto ad altri metodi.

Le reazioni potenziate dal plasma creano un film denso e stabile con elevata resistenza ai solventi e alla corrosione.

Temperatura di Processo Inferiore

L'energia richiesta per le reazioni chimiche proviene dal plasma eccitato, non da alte temperature.

Ciò consente la deposizione a temperature molto più basse rispetto alla deposizione chimica da fase vapore (CVD) tradizionale, rendendo la PECVD ideale per substrati sensibili alla temperatura come materie plastiche o wafer semiconduttori pre-processati.

Veloci Tassi di Deposizione

Il plasma accelera significativamente le reazioni chimiche. Ciò consente alti tassi di deposizione — in alcuni casi, oltre 100 volte più veloci della CVD convenzionale — rendendo la PECVD altamente efficiente per la produzione di massa.

Comprendere i Compromessi e le Sfide

Complessità del Controllo del Processo

La principale limitazione della PECVD è la sfida di mantenere condizioni stabili e riproducibili.

Ottenere risultati coerenti richiede un controllo estremamente preciso su numerosi parametri, inclusi i tassi di flusso del gas, la pressione della camera, la potenza RF e la temperatura del substrato.

Sensibilità alla Contaminazione

Il processo è altamente suscettibile alla contaminazione. Eventuali gas residui o impurità all'interno della camera possono essere incorporati nel film, influenzando negativamente la sua qualità e le sue prestazioni. Una meticolosa pulizia della camera e l'integrità del vuoto sono fondamentali.

Quando Scegliere la PECVD

La scelta di un metodo di deposizione dipende interamente dai requisiti specifici del vostro progetto. La PECVD non è una soluzione universale, ma eccelle in scenari specifici.

- Se il vostro obiettivo principale è rivestire geometrie complesse e non piane: la PECVD è una scelta eccellente grazie alla sua natura non in linea di vista, che garantisce una copertura uniforme e conforme.

- Se il vostro obiettivo principale è la deposizione su substrati sensibili alla temperatura: la bassa temperatura operativa della PECVD la rende significativamente vantaggiosa rispetto ai processi CVD termici ad alta temperatura.

- Se il vostro obiettivo principale è la produzione ad alto rendimento: gli elevati tassi di deposizione della PECVD possono accelerare i cicli di produzione per materiali come il nitruro di silicio e il biossido di silicio senza sacrificare la qualità del film.

Comprendere che la potenza della PECVD risiede nella sua natura non direzionale è la chiave per sfruttarla efficacemente per i vostri obiettivi tecnici.

Tabella Riepilogativa:

| Caratteristica | PECVD (Non in Linea di Vista) | Metodi in Linea di Vista (es. Sputtering) |

|---|---|---|

| Natura della Deposizione | Isotropa (da tutte le angolazioni) | Direzionale (percorso in linea retta) |

| Conformità del Rivestimento | Eccellente su forme 3D complesse | Scarsa; crea effetti di ombreggiatura |

| Temperatura di Processo | Inferiore (ideale per substrati sensibili) | Spesso superiore |

| Tasso di Deposizione | Elevato (accelerato dal plasma) | Varia, generalmente più lento |

| Vantaggio Principale | Uniformità su caratteristiche intricate | Controllo direzionale per superfici piane |

Avete bisogno di un rivestimento altamente uniforme e conforme per i vostri componenti 3D complessi?

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni PECVD avanzate. I nostri sistemi sono progettati per offrire la deposizione non direzionale e isotropa essenziale per rivestire geometrie intricate, trincee e substrati sensibili alla temperatura con uniformità e adesione superiori.

Contattateci oggi stesso per discutere come le nostre profonde capacità di personalizzazione possano soddisfare con precisione le vostre esigenze sperimentali o di produzione uniche.

Mettetevi in contatto con i nostri esperti →

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura