In sostanza, una configurazione di deposizione chimica da fase vapore potenziata dal plasma (PECVD) è un sistema sottovuoto specializzato progettato per far crescere film sottili su un substrato. Consiste principalmente in una camera di reazione contenente elettrodi paralleli, dove uno è alimentato per generare un plasma. Questo plasma scompone i gas precursori, che poi reagiscono e si depositano come un film solido sul substrato, il tutto a temperature significativamente più basse rispetto alla deposizione chimica da fase vapore (CVD) tradizionale.

Il principio fondamentale di una configurazione PECVD è l'uso del plasma a radiofrequenza (RF) per fornire l'energia per le reazioni chimiche. Ciò consente la deposizione di film di alta qualità su materiali termosensibili che sarebbero danneggiati dal calore elevato dei processi CVD convenzionali.

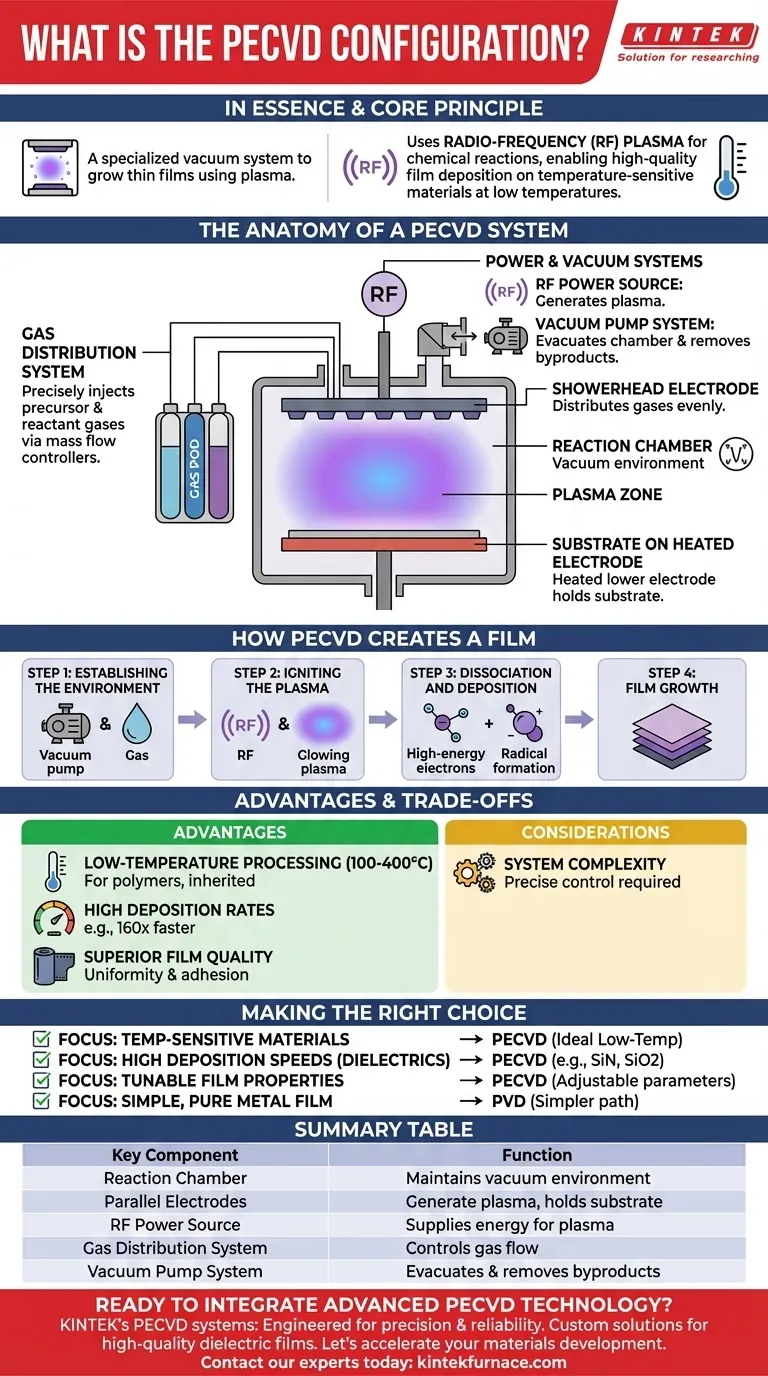

L'anatomia di un sistema PECVD

Un sistema PECVD è un insieme di diversi sottosistemi critici che lavorano in concerto per controllare un complesso processo chimico all'interno di un vuoto.

La camera di reazione e gli elettrodi

Il processo si svolge all'interno di una camera a vuoto. All'interno, un reattore a piastre parallele è la configurazione più comune. Questo consiste in due elettrodi paralleli.

Il substrato, come un wafer di silicio, è posizionato sull'elettrodo inferiore, che è spesso riscaldato a una temperatura controllata e moderata.

L'elettrodo superiore è collegato a una fonte di alimentazione e agisce come generatore di plasma. Questo elettrodo è frequentemente progettato come un "soffione" per garantire che i gas precursori siano distribuiti uniformemente su tutto il substrato, il che è fondamentale per ottenere l'uniformità del film.

Il sistema di distribuzione del gas

Un sofisticato sistema di erogazione del gas, spesso un pod di gas multilinea, utilizza controllori di flusso di massa per iniettare con precisione i gas precursori e reagenti nella camera. La composizione e la portata di questi gas sono parametri chiave per controllare le proprietà finali del film depositato.

I sistemi di alimentazione e vuoto

Una fonte di alimentazione RF (Radio Frequenza) viene applicata all'elettrodo superiore per eccitare i gas e creare il plasma. Il plasma è uno stato di gas ionizzato contenente una miscela di ioni, elettroni e specie neutre altamente reattive.

Un sistema di pompe per il vuoto viene utilizzato per evacuare la camera a una bassa pressione di base prima dell'inizio del processo e per rimuovere continuamente il gas in eccesso e i sottoprodotti durante la deposizione.

Come il PECVD crea un film

Il processo di deposizione è una sequenza attentamente orchestrata di eventi fisici e chimici.

Fase 1: Creazione dell'ambiente

Innanzitutto, la camera viene pompata fino a raggiungere un vuoto elevato. Quindi, viene introdotto un flusso controllato di gas precursori e reagenti, aumentando la pressione al livello di elaborazione desiderato.

Fase 2: Accensione del plasma

La potenza RF viene applicata all'elettrodo superiore. Questa energia strappa gli elettroni dalle molecole di gas, creando il plasma luminoso e chimicamente reattivo che dà il nome al processo.

Fase 3: Dissociazione e deposizione

All'interno del plasma, gli elettroni ad alta energia collidono con le molecole di gas, scomponendole in frammenti più piccoli e altamente reattivi (radicali). Questi radicali si diffondono attraverso la camera e si adsorbono sulla superficie del substrato.

Fase 4: Crescita del film

Sulla superficie del substrato, queste specie reattive subiscono reazioni chimiche, formando un film sottile solido e stabile. La fornitura continua di radicali dal plasma consente al film di crescere strato per strato.

Comprendere i vantaggi e i compromessi

La configurazione unica del PECVD offre vantaggi distinti ma introduce anche complessità.

Vantaggio: Elaborazione a bassa temperatura

Questo è il vantaggio principale del PECVD. Utilizzando l'energia del plasma invece dell'energia puramente termica, la deposizione può avvenire a temperature (tipicamente 100-400°C) sufficientemente basse per plastiche, polimeri e altri materiali termosensibili.

Vantaggio: Alti tassi di deposizione

Il PECVD può essere significativamente più veloce di altri metodi. Ad esempio, la deposizione di nitruro di silicio può essere fino a 160 volte più veloce rispetto al CVD convenzionale ad alta temperatura.

Vantaggio: Qualità superiore del film

I film depositati tramite PECVD sono noti per la loro alta qualità. Presentano un'eccellente uniformità, una forte adesione al substrato e una ridotta probabilità di fori o crepe rispetto ad altre tecniche. Forniscono anche un'ottima copertura su superfici complesse e tridimensionali.

Considerazione: Complessità del sistema

Sebbene potente, il processo PECVD è più complesso di un metodo puramente fisico come il PVD. Richiede un controllo preciso sulla chimica del gas, sui tassi di flusso, sulla pressione e sulla potenza del plasma per ottenere risultati ripetibili. La configurazione stessa, con i suoi sistemi di alimentazione RF e la complessa gestione del gas, è intrinsecamente più intricata.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di deposizione dipende interamente dal materiale che stai depositando e dal substrato che stai utilizzando.

- Se il tuo obiettivo principale è depositare su materiali termosensibili: il PECVD è la scelta ideale grazie al suo funzionamento a bassa temperatura.

- Se il tuo obiettivo principale è raggiungere velocità di deposizione molto elevate per i dielettrici: il PECVD è un candidato di spicco per materiali come il nitruro di silicio e il biossido di silicio.

- Se il tuo obiettivo principale è creare film con proprietà regolabili: il PECVD offre un eccellente controllo sulle caratteristiche del film regolando le miscele di gas e i parametri del plasma.

- Se il tuo obiettivo principale è depositare un film metallico semplice e puro: la deposizione fisica da fase vapore (PVD) può offrire un percorso più semplice e diretto.

Comprendere questa configurazione ti consente di selezionare lo strumento preciso necessario per trasformare i gas grezzi in film di materiali avanzati.

Tabella riassuntiva:

| Componente chiave | Funzione |

|---|---|

| Camera di reazione | Mantiene un ambiente sottovuoto per il processo di deposizione. |

| Elettrodi paralleli | Generano plasma; il substrato è posizionato sull'elettrodo inferiore riscaldato. |

| Fonte di alimentazione RF | Fornisce energia per creare il plasma reattivo dai gas precursori. |

| Sistema di distribuzione del gas | Controlla con precisione il flusso di gas precursori e reagenti nella camera. |

| Sistema di pompe per il vuoto | Evacua la camera e rimuove i sottoprodotti del processo. |

Pronto a integrare la tecnologia PECVD avanzata nel tuo laboratorio?

I sistemi PECVD di KINTEK sono progettati per ricercatori e ingegneri che richiedono precisione e affidabilità. Sfruttando la nostra eccezionale ricerca e sviluppo e produzione interna, forniamo soluzioni robuste per la deposizione di film dielettrici di alta qualità su substrati termosensibili.

I nostri sistemi sono supportati da profonde capacità di personalizzazione per soddisfare le tue esigenze sperimentali uniche. Discutiamo come un sistema PECVD KINTEK può accelerare lo sviluppo dei tuoi materiali.

Contatta i nostri esperti oggi per esplorare le tue esigenze specifiche

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è la differenza tra PVD e PECVD? Scegli la giusta tecnologia di rivestimento a film sottile

- Cosa sono i film barriera ai gas e come interviene il PECVD nella loro creazione? Scopri le Soluzioni di Imballaggio Avanzate

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali sono le tendenze future nella tecnologia CVD? IA, Sostenibilità e Materiali Avanzati

- Quali sono i principali vantaggi dei forni tubolari PECVD rispetto ai forni tubolari CVD? Temperatura inferiore, deposizione più rapida e altro ancora