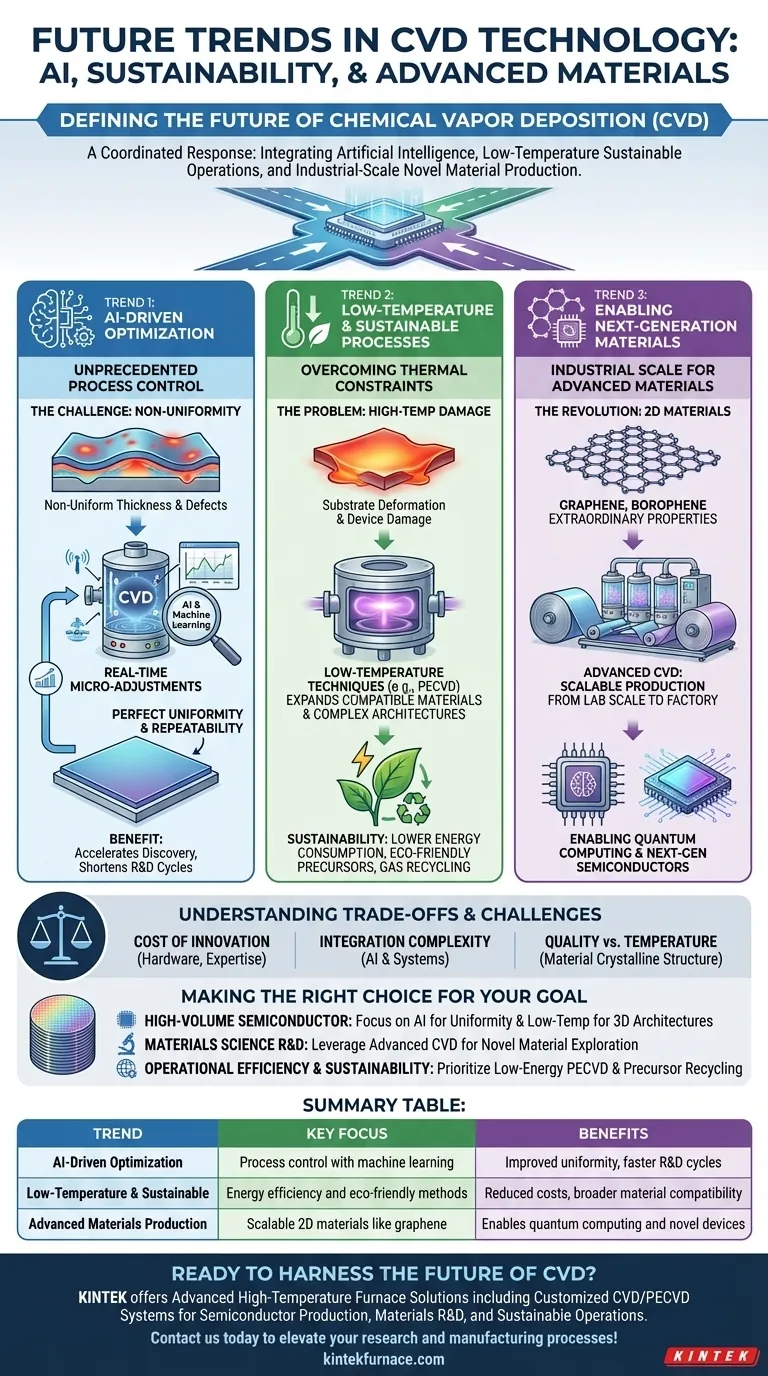

Il futuro della deposizione chimica da vapore (CVD) è definito da tre forze principali: l'integrazione dell'intelligenza artificiale per il controllo dei processi, la spinta urgente verso un funzionamento a temperature più basse e sostenibile e la ricerca della produzione di materiali avanzati e nuovi su scala industriale. Queste tendenze non sono miglioramenti isolati, ma una risposta coordinata alle crescenti esigenze dell'elettronica di prossima generazione, del calcolo quantistico e della produzione sostenibile.

Nel suo nucleo, l'evoluzione della CVD non riguarda più solo la deposizione migliore di materiali noti. Si tratta di superare i limiti fondamentali in termini di temperatura, costo e impatto ambientale per consentire la creazione di dispositivi e strutture di prossima generazione che attualmente sono impossibili da produrre su scala.

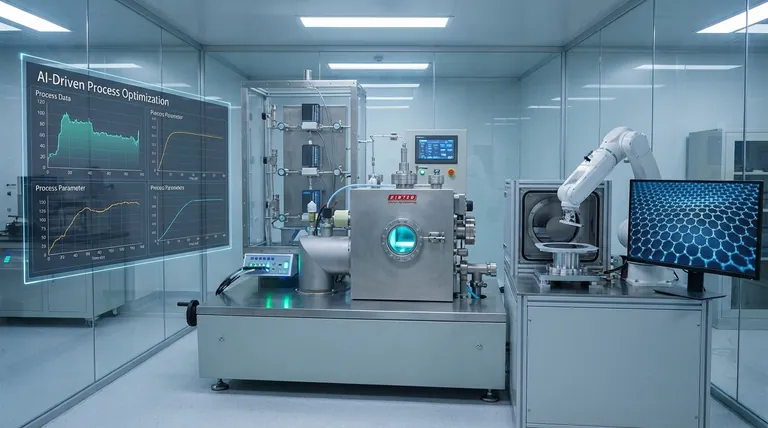

Tendenza 1: Ottimizzazione guidata dall'IA per un controllo senza precedenti

Il problema della non uniformità

Una sfida classica nella CVD è ottenere uno spessore e proprietà del film perfettamente uniformi, specialmente sui grandi substrati utilizzati nella moderna produzione di semiconduttori e display. Lievi fluttuazioni di temperatura, pressione o flusso di gas possono portare a difetti e prestazioni incoerenti del dispositivo.

L'IA come custode del processo

Il futuro del controllo di processo è l'ottimizzazione guidata dall'IA. Integrando algoritmi di apprendimento automatico con dati di sensori in tempo reale, i sistemi CVD possono effettuare micro-regolazioni continue dei parametri di processo. Ciò garantisce un'uniformità e una ripetibilità senza pari, affrontando direttamente la sfida della deposizione su aree estese.

Oltre il controllo: Accelerare la scoperta

Questo controllo intelligente va oltre il mantenimento della coerenza. L'IA può anche essere utilizzata per esplorare e ottimizzare rapidamente le condizioni di deposizione per materiali completamente nuovi, riducendo drasticamente il ciclo di ricerca e sviluppo.

Tendenza 2: La spinta verso processi a bassa temperatura e sostenibili

Superare i vincoli termici

La CVD termica tradizionale richiede temperature estremamente elevate. Questo calore può deformare o addirittura distruggere substrati delicati, come i polimeri, o danneggiare strati precedentemente fabbricati in un complesso dispositivo a semiconduttore.

L'ascesa della CVD a bassa temperatura

Una direzione di sviluppo importante è la perfezione delle tecniche a bassa temperatura, come la CVD potenziata da plasma (PECVD). Questi metodi consentono la deposizione di film di alta qualità a temperature significativamente più basse, ampliando la gamma di materiali compatibili e consentendo architetture di dispositivi multistrato più complesse.

Riduzione dell'impronta energetica e ambientale

Questa tendenza ha un duplice beneficio cruciale: la sostenibilità. I processi a temperatura più bassa consumano intrinsecamente meno energia, riducendo i costi operativi e l'impronta di carbonio. Inoltre, la ricerca attiva si concentra sullo sviluppo di chimica dei precursori eco-compatibili e sistemi di riciclo dei gas per minimizzare sottoprodotti tossici e rifiuti.

Tendenza 3: Abilitare la prossima generazione di materiali

La rivoluzione dei materiali 2D

La CVD sta diventando la tecnologia chiave per la produzione di rivoluzionari materiali 2D, come il grafene e il borofene. Questi strati con uno spessore di un singolo atomo possiedono proprietà elettroniche e meccaniche straordinarie, rendendoli essenziali per le tecnologie future.

La sfida della scalabilità

La promessa dei materiali 2D può essere realizzata solo se possono essere prodotti in modo affidabile, senza difetti e su scala industriale. Tecniche CVD avanzate vengono sviluppate specificamente per risolvere questo problema, portando questi materiali dal laboratorio alla fabbrica.

Impatto sul calcolo di prossima generazione

La capacità di produrre materiali 2D di alta qualità e su larga area tramite CVD è un fattore critico abilitante per il calcolo quantistico e i semiconduttori di prossima generazione. Queste applicazioni richiedono un livello di perfezione e scalabilità del materiale che solo le tecnologie di deposizione avanzate possono fornire.

Comprendere i compromessi e le sfide

Il costo dell'innovazione

L'implementazione di sistemi di controllo basati sull'IA e lo sviluppo di nuovi processi a bassa temperatura richiedono investimenti iniziali significativi sia in hardware che in esperienza. Allo stesso modo, i nuovi materiali precursori sono spesso costosi, rappresentando una barriera di costo all'adozione.

Complessità di integrazione

I sistemi guidati dall'IA non sono "pronti all'uso". Richiedono un'attenta integrazione con l'hardware esistente e competenze specialistiche per mantenere e mettere a punto efficacemente gli algoritmi di controllo.

Qualità rispetto alla temperatura

Sebbene i processi a bassa temperatura risolvano molti problemi, un compromesso chiave può essere la qualità del film. Per alcuni materiali specifici, la struttura cristallina e la densità raggiunte ad alte temperature possono essere ancora superiori a quelle ottenibili con gli attuali metodi a bassa temperatura.

Scegliere la soluzione giusta per il tuo obiettivo

Per navigare in queste tendenze, è fondamentale allinearle con i tuoi obiettivi specifici.

- Se il tuo obiettivo principale è la produzione di semiconduttori ad alto volume: Il duplice vantaggio dell'IA per l'uniformità del wafer di grandi dimensioni e i processi a bassa temperatura per le architetture di chip 3D avanzate sono le tue tendenze più critiche.

- Se il tuo obiettivo principale è la scienza dei materiali e la R&S: Il tuo punto chiave è sfruttare la CVD avanzata per esplorare e scalare materiali nuovi come i film 2D, che in precedenza erano curiosità di laboratorio.

- Se il tuo obiettivo principale è l'efficienza operativa e la sostenibilità: Gli sviluppi più importanti sono la PECVD a basso consumo energetico e la ricerca continua sul riciclo dei precursori per ridurre sia i costi che l'impatto ambientale.

In definitiva, il futuro della CVD risiede nella sua trasformazione da strumento di deposizione a piattaforma di produzione avanzata intelligente, sostenibile e versatile.

Tabella riassuntiva:

| Tendenza | Focus Chiave | Vantaggi |

|---|---|---|

| Ottimizzazione guidata dall'IA | Controllo del processo con apprendimento automatico | Uniformità migliorata, cicli di R&S più rapidi |

| Processi a bassa temperatura e sostenibili | Efficienza energetica e metodi eco-compatibili | Costi ridotti, maggiore compatibilità dei materiali |

| Produzione di materiali avanzati | Materiali 2D scalabili come il grafene | Abilita il calcolo quantistico e i dispositivi innovativi |

Pronto a sfruttare il futuro della CVD per il tuo laboratorio? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni di forni ad alta temperatura avanzati, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, sia per la produzione di semiconduttori, la R&S di materiali o le operazioni sostenibili. Contattaci oggi per discutere come le nostre soluzioni su misura possono elevare i tuoi processi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico