Il vantaggio principale del PECVD rispetto ai forni tubolari CVD convenzionali è la sua capacità di depositare film sottili di alta qualità a temperature significativamente più basse. Utilizzando il plasma anziché il calore elevato per guidare la reazione chimica, il PECVD offre una serie di vantaggi legati alla velocità, all'efficienza energetica, ai costi e ai tipi di materiali con cui è possibile lavorare. Questa differenza fondamentale è la fonte di quasi tutti gli altri vantaggi offerti dalla tecnologia.

Sebbene sia il CVD convenzionale che il PECVD siano utilizzati per la deposizione di film sottili, operano su principi diversi. Il CVD si basa sull'energia termica elevata, mentre il PECVD utilizza il plasma a bassa temperatura. Ciò rende il PECVD un processo più rapido, più efficiente dal punto di vista energetico e più versatile per molte applicazioni moderne.

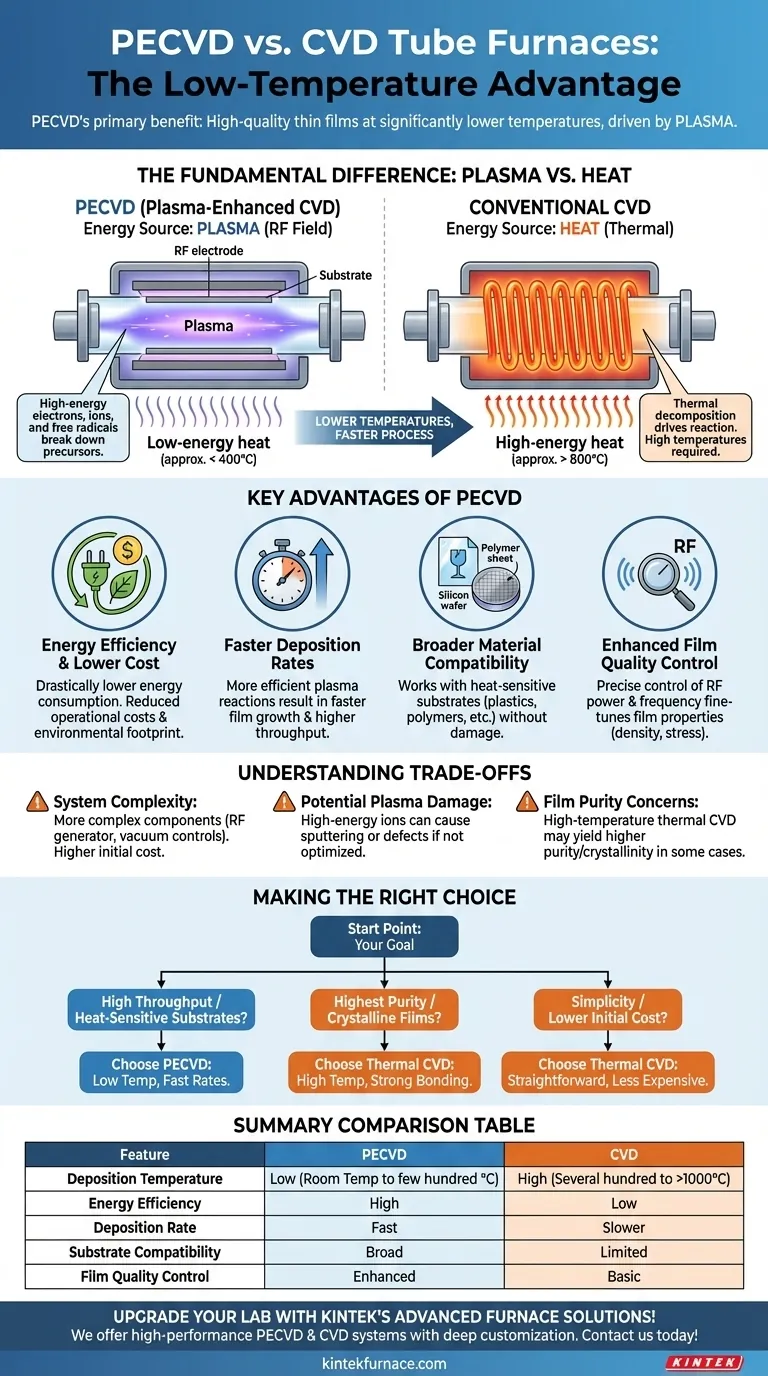

La differenza fondamentale: plasma vs. calore

Per comprendere i vantaggi, è necessario innanzitutto cogliere la differenza operativa fondamentale tra le due tecnologie. Il metodo di immissione dell'energia detta l'intero processo.

Come funziona il CVD convenzionale

Un processo di deposizione chimica da vapore (CVD) tradizionale è puramente termico. Richiede temperature molto elevate, spesso da diverse centinaia a oltre mille gradi Celsius, per fornire alle molecole del gas precursore energia sufficiente per reagire e depositarsi su un substrato.

Lo scopo esclusivo del forno è generare e mantenere questo calore intenso in modo uniforme. La reazione è interamente guidata dalla decomposizione termica.

Come funziona il PECVD

La deposizione chimica da vapore assistita da plasma (PECVD) utilizza una fonte di energia diversa. Invece di fare affidamento esclusivamente sul calore, introduce energia tramite un campo a radiofrequenza (RF), che ionizza i gas in uno stato della materia chiamato plasma.

Questo plasma contiene elettroni, ioni e radicali liberi ad alta energia. Queste particelle energizzate, non le alte temperature, sono ciò che rompe le molecole del gas precursore e guida la reazione di deposizione. Ciò consente al processo di funzionare a temperature molto più basse, dalla temperatura ambiente a poche centinaia di gradi Celsius.

Vantaggi chiave del funzionamento PECVD

La capacità di operare a basse temperature crea diversi vantaggi critici a valle per la produzione e la ricerca.

Efficienza energetica superiore e costi inferiori

Poiché il PECVD non richiede un forno per raggiungere temperature estremamente elevate, il suo consumo energetico complessivo è drasticamente inferiore.

Ciò si traduce direttamente in costi operativi ridotti e un'impronta ambientale minore. Temperature più basse significano meno energia spesa per ciclo e meno usura sui componenti del forno.

Tassi di deposizione più rapidi

Le reazioni guidate dal plasma in un sistema PECVD sono spesso più efficienti e rapide delle loro controparti termiche.

Ciò si traduce in una crescita del film più rapida e una maggiore produttività dei campioni, il che rappresenta un importante vantaggio in termini di costi e tempi negli ambienti di produzione.

Maggiore compatibilità con materiali e substrati

Questo è probabilmente uno dei vantaggi più significativi. Le alte temperature del CVD convenzionale possono danneggiare o distruggere substrati sensibili al calore, come plastiche, polimeri o alcuni dispositivi semiconduttori.

Il processo a bassa temperatura del PECVD consente di depositare film di alta qualità su questi materiali senza causare danni termici, espandendo notevolmente il suo campo di applicazione.

Controllo migliorato della qualità del film

In un sistema PECVD, hai più variabili per controllare la deposizione. Oltre alla temperatura e al flusso di gas, puoi regolare con precisione la potenza e la frequenza RF.

Queste leve di controllo aggiuntive consentono una messa a punto dell'ambiente al plasma, che a sua volta influenza le proprietà del film come densità, stress e composizione chimica.

Comprendere i compromessi

Sebbene potente, il PECVD non è un sostituto universale per tutti i processi CVD. Comprendere i suoi limiti è fondamentale per prendere una decisione obiettiva.

Complessità del sistema

Un forno PECVD è intrinsecamente più complesso di un forno CVD termico standard. Richiede un generatore di potenza RF, una rete di adattamento dell'impedenza e controlli del sistema a vuoto più sofisticati.

Questa complessità aggiunta può aumentare il costo iniziale dell'attrezzatura e introdurre più potenziali punti di manutenzione o guasto rispetto a un sistema termico più semplice.

Potenziale di danni indotti dal plasma

Sebbene la bassa temperatura sia delicata sui substrati, gli ioni ad alta energia all'interno del plasma possono talvolta causare danni fisici (sputtering) o creare difetti nel film in crescita o nel substrato stesso.

Controllare il processo al plasma per ottenere un'elevata velocità di deposizione senza causare danni è una sfida chiave che richiede competenza nel processo.

Preoccupazioni sulla purezza del film

In alcune applicazioni specifiche, il CVD termico ad alta temperatura può produrre film con maggiore purezza o migliore cristallinità. Il calore intenso può essere più efficace nel rimuovere i contaminanti, come l'idrogeno, che a volte possono essere incorporati nei film cresciuti tramite PECVD.

Scegliere la soluzione giusta per la propria applicazione

La scelta tra PECVD e CVD convenzionale è strategica e dipende interamente dai tuoi obiettivi e vincoli specifici.

- Se il tuo obiettivo principale è la produzione ad alto rendimento o il lavoro con substrati sensibili al calore: Il PECVD è quasi sempre la scelta superiore grazie al suo funzionamento a bassa temperatura e alle rapide velocità di deposizione.

- Se il tuo obiettivo principale è la deposizione di film cristallini altamente puri su substrati robusti dove la qualità del film è fondamentale: Il CVD termico ad alta temperatura potrebbe essere ancora necessario per ottenere la struttura del materiale richiesta.

- Se il tuo obiettivo principale è la semplicità e un costo iniziale dell'attrezzatura inferiore per la ricerca fondamentale: Un forno tubolare CVD termico convenzionale può essere un punto di ingresso più semplice e meno costoso.

In definitiva, la scelta della tecnologia giusta dipende da una chiara comprensione dei requisiti del tuo materiale, dei limiti del substrato e degli obiettivi di produzione.

Tabella riassuntiva:

| Vantaggio | PECVD | CVD |

|---|---|---|

| Temperatura di deposizione | Bassa (da temp. ambiente a poche centinaia di °C) | Alta (da diverse centinaia a oltre 1000°C) |

| Efficienza energetica | Alta (minore consumo energetico) | Bassa (alto consumo energetico) |

| Velocità di deposizione | Veloce | Più lenta |

| Compatibilità del substrato | Ampia (funziona con materiali sensibili al calore) | Limitata (può danneggiare substrati sensibili) |

| Controllo qualità del film | Migliorato (tramite potenza e frequenza RF) | Di base (tramite temperatura e flusso di gas) |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni tubolari PECVD e CVD ad alte prestazioni, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, sia per la produzione ad alto rendimento, i substrati sensibili al calore o la deposizione di film puri. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la tua ricerca e la tua efficienza!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Cos'è la tecnologia di deposizione chimica da vapore assistita da plasma (PECVD)? Sblocca la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi chiave della PECVD rispetto ai metodi tradizionali? Sbloccare la deposizione di film sottili a bassa temperatura

- Come funziona il microarco prodotto dalla scarica ionica? Migliorare la resistenza del legame del rivestimento tramite attivazione superficiale

- Cos'è la PECVD in una cella solare? Sblocca un'efficienza superiore con la deposizione di film a bassa temperatura

- Quali sono i vantaggi di temperatura del PECVD rispetto al CVD tradizionale? Meno calore per una migliore deposizione del film

- In che modo la pressione influisce sul processo PECVD? Ottimizzare la qualità del film e le velocità di deposizione

- In che modo il PECVD migliora la purezza e la densità dei film? Ottenere una qualità superiore dei film sottili con la precisione del plasma

- Quali sono i vantaggi del PECVD nella deposizione di film? Ottenere rivestimenti di alta qualità a bassa temperatura