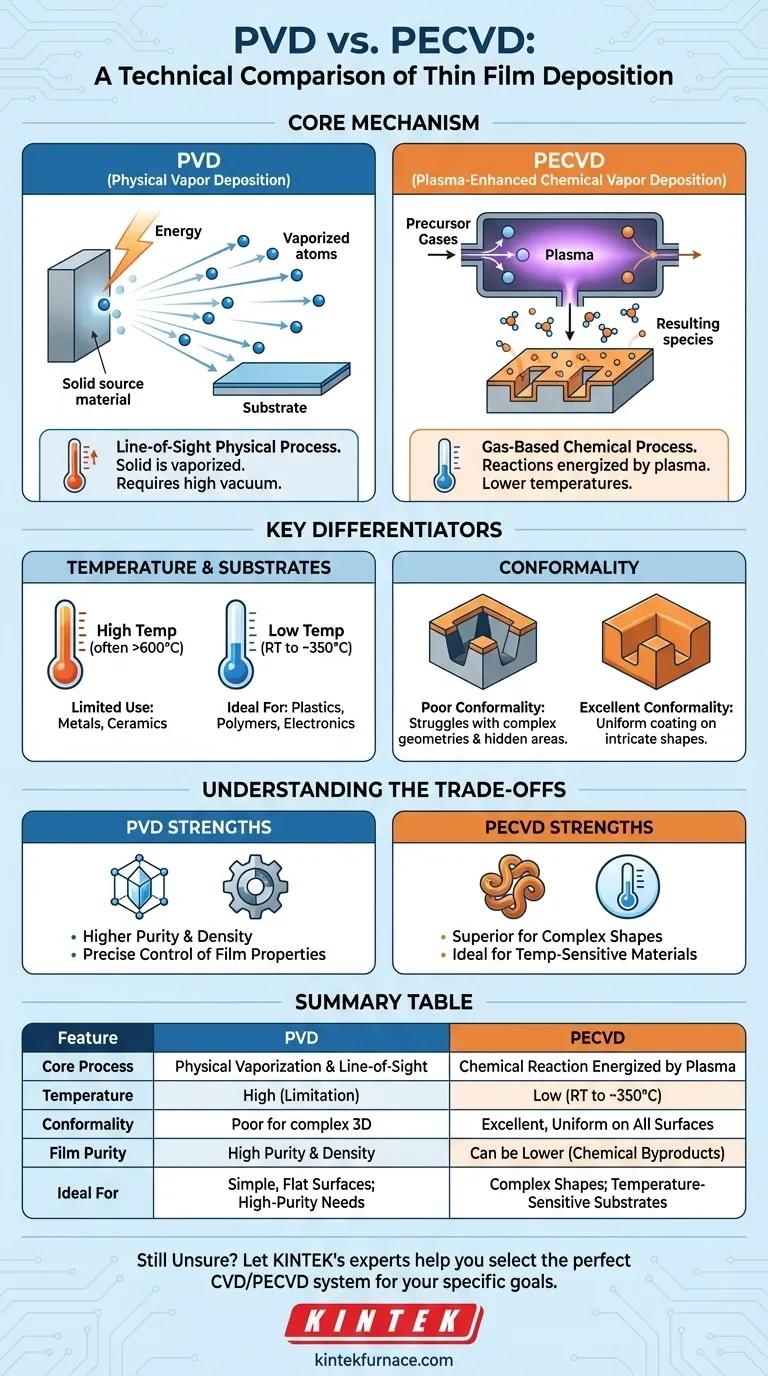

La differenza fondamentale tra PVD e PECVD risiede nel modo in cui il materiale di rivestimento viene fornito a una superficie. La Deposizione Fisica da Vapore (PVD) è un processo meccanico "a linea di vista" in cui un materiale solido viene vaporizzato e si sposta fisicamente per rivestire un substrato. Al contrario, la Deposizione Chimica da Vapore Assistita da Plasma (PECVD) è un processo chimico in cui i gas reagiscono e formano un film solido sul substrato, con le reazioni energizzate dal plasma anziché da calore elevato.

Scegliere tra PVD e PECVD è una decisione guidata da due fattori critici: la complessità della geometria del substrato e la sua tolleranza al calore. Il PVD offre un'elevata purezza tramite un metodo a linea di vista diretta, mentre il PECVD fornisce una copertura uniforme su forme complesse a basse temperature.

Il Meccanismo Fondamentale: Fisico vs. Chimico

Per comprendere le differenze pratiche, è necessario prima cogliere i principi fondamentali. PVD e PECVD appartengono a due diverse famiglie di tecnologie di deposizione.

### Deposizione Fisica da Vapore (PVD): Un Processo a Linea di Vista

Il PVD è fondamentalmente un processo fisico. Pensatelo come un'operazione di verniciatura a spruzzo su scala atomica che avviene sotto vuoto.

Un materiale sorgente solido viene bombardato con energia (come un fascio ionico o un fascio di elettroni) finché i suoi atomi non vengono vaporizzati. Questi atomi vaporizzati viaggiano quindi in linea retta attraverso il vuoto e si condensano sul substrato, formando un film sottile.

Poiché le particelle viaggiano in linea retta, qualsiasi parte del substrato non direttamente nella "linea di vista" del materiale sorgente non verrà rivestita, o riceverà un rivestimento molto più sottile.

### Deposizione Chimica da Vapore Assistita da Plasma (PECVD): Un Processo a Base di Gas

Il PECVD è un tipo di Deposizione Chimica da Vapore (CVD). Invece di una sorgente solida, inizia con gas precursori introdotti in una camera.

L'innovazione chiave è l'uso del plasma, uno stato energizzato del gas. Il plasma fornisce l'energia necessaria per scomporre i gas precursori e guidare le reazioni chimiche che formano il film sottile, il tutto senza richiedere calore estremo.

Questo processo è diffusivo, come una nebbia chimica che si deposita e reagisce su tutte le superfici esposte. Il plasma e i gas reattivi possono circondare l'oggetto, consentendo un rivestimento altamente uniforme.

Principali Fattori Differenzianti nella Pratica

Le differenze nei loro meccanismi fondamentali portano a distinzioni critiche nel modo in cui vengono applicati e nei risultati che producono.

### Temperatura: Il Fattore Decisivo per i Substrati

Il CVD tradizionale richiede temperature molto elevate (spesso 600–800°C) per fornire l'energia termica necessaria affinché le reazioni chimiche avvengano. Ciò ne limita l'uso a materiali che possono sopportare calore estremo.

Il PECVD risolve questo problema utilizzando energia al plasma anziché energia termica. Ciò consente la deposizione a temperature molto più basse, dalla temperatura ambiente fino a circa 350°C.

Questa capacità a bassa temperatura rende il PECVD ideale per rivestire substrati sensibili alla temperatura come plastiche, polimeri o componenti elettronici che verrebbero danneggiati o distrutti da calore elevato.

### Conformità: Rivestimento di Geometrie Complesse

La conformità si riferisce alla capacità di un rivestimento di mantenere uno spessore uniforme su una superficie complessa e non piatta. È qui che i due metodi divergono in modo significativo.

La natura a linea di vista del PVD lo rende inadatto a geometrie complesse. Le superfici all'interno di trincee, intorno ad angoli acuti o sul "lato posteriore" di un pezzo riceveranno poco o nessun rivestimento.

Il PECVD eccelle nella conformità. Poiché è un processo guidato dai gas, le specie chimiche reattive possono diffondersi all'interno e intorno a caratteristiche intricate, garantendo uno spessore del film altamente uniforme e consistente su tutte le superfici.

Comprendere i Compromessi

Nessuna delle due tecnologie è universalmente superiore; la scelta ottimale dipende dai requisiti specifici dell'applicazione.

### Purezza e Densità del Film

Il PVD generalmente produce film con maggiore purezza e densità. Poiché il materiale sorgente viene trasferito fisicamente al substrato senza reazioni chimiche, ci sono meno opportunità per impurità o sottoprodotti chimici di essere incorporati nel film.

Il PECVD, essendo un processo chimico, può talvolta risultare in film di minore purezza. Reazioni incomplete o sottoprodotti dei gas precursori possono rimanere intrappolati nel film in crescita.

### Controllo del Processo e Proprietà del Film

Il PVD offre un controllo molto preciso sulle proprietà del film come la struttura del grano e la stechiometria, poiché il processo è fisicamente diretto e più facile da modellare. Ciò lo rende un metodo preferito per applicazioni come rivestimenti ottici o semiconduttori dove le proprietà esatte del materiale sono critiche.

Il controllo del processo PECVD implica il bilanciamento delle portate dei gas, della pressione e della potenza del plasma, il che può essere più complesso. Tuttavia, questa complessità consente anche la creazione di chimiche di film uniche che non sono possibili con il PVD.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione dovrebbe essere guidata dal tuo obiettivo tecnico primario.

- Se il tuo obiettivo principale è rivestire una superficie semplice e piatta con la massima purezza possibile: Il PVD è quasi sempre la scelta superiore grazie al suo meccanismo di deposizione diretta e ai bassi livelli di impurità.

- Se il tuo obiettivo principale è rivestire uniformemente un pezzo complesso e 3D: Il PECVD è il chiaro vincitore perché la sua natura a base di gas fornisce un'eccellente conformità che il PVD non può eguagliare.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura come la plastica: Il PECVD è la scelta necessaria, poiché il suo processo a bassa temperatura previene danni al substrato.

Comprendendo il compromesso fondamentale tra la linea di vista fisica del PVD e il rivestimento conforme chimico del PECVD, puoi selezionare con sicurezza la tecnologia giusta per la tua specifica sfida ingegneristica.

Tabella Riepilogativa:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | PECVD (Deposizione Chimica da Vapore Assistita da Plasma) |

|---|---|---|

| Processo Fondamentale | Vaporizzazione fisica e trasferimento a linea di vista | Reazione chimica di gas energizzati dal plasma |

| Temperatura | Alta (può essere una limitazione) | Bassa (temperatura ambiente a ~350°C) |

| Conformità | Scarsa per geometrie complesse, 3D | Eccellente, rivestimento uniforme su tutte le superfici |

| Purezza del Film | Elevata purezza e densità | Può essere inferiore a causa di sottoprodotti chimici |

| Ideale Per | Geometrie semplici, esigenze di alta purezza | Forme complesse, substrati sensibili alla temperatura |

Ancora Incerto su Quale Tecnologia di Rivestimento Sia Giusta per il Tuo Progetto?

Sfruttando un'eccezionale attività di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi Forni a Muffola, a Tubo, Rotanti, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici.

Lascia che i nostri esperti ti aiutino a selezionare il sistema perfetto per raggiungere i tuoi specifici obiettivi di rivestimento. Contattaci oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio