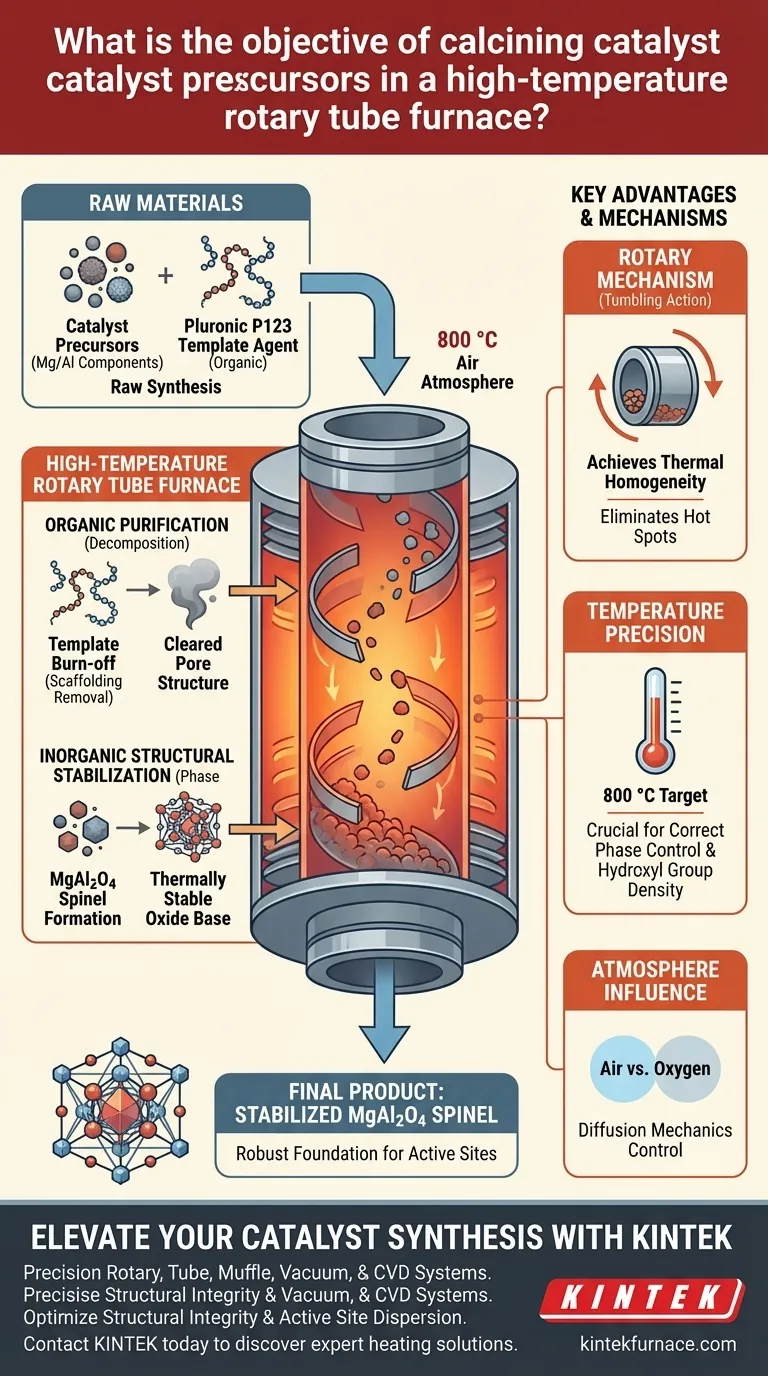

L'obiettivo primario di questo processo è ottenere contemporaneamente la purificazione organica e la stabilizzazione strutturale inorganica. Nello specifico, la calcinazione dei precursori a 800 °C in atmosfera d'aria serve a decomporre termicamente l'agente templante Pluronic P123 e a indurre una transizione di fase. Questo trasforma i componenti grezzi in un ossido misto di spinello di magnesio-alluminio (MgAl2O4) termicamente stabile, creando una base robusta per la deposizione dei componenti metallici attivi.

Il processo di calcinazione funge da ponte critico tra la sintesi grezza e l'utilità funzionale, eliminando i templati organici per rivelare una struttura cristallina e stabile di spinello in grado di supportare l'attività catalitica.

Il Processo di Trasformazione Chimica

Rimozione degli Agenti Templanti

La funzione iniziale dell'ambiente ad alta temperatura è la rimozione completa dell'agente templante Pluronic P123.

Attraverso la decomposizione termica a 800 °C, la rete polimerica organica agisce come uno scheletro sacrificale. Una volta che questo templato viene bruciato, la struttura interna dei pori del materiale viene liberata. Questo è simile alla rimozione dell'impalcatura da un edificio una volta che il calcestruzzo si è indurito, lasciando dietro di sé l'architettura desiderata.

Transizione di Fase Inorganica

Oltre alla semplice purificazione, il trattamento termico guida una transizione di fase chimica all'interno dei componenti inorganici.

I precursori vengono convertiti in una base di ossido misto di spinello di magnesio-alluminio (MgAl2O4). Questa specifica fase cristallina è chimicamente e termicamente stabile. Stabilire questa stabilità è fondamentale, poiché impedisce al supporto catalitico di degradarsi in condizioni operative future.

Base per i Siti Attivi

La formazione dello spinello MgAl2O4 fornisce una necessaria base strutturale.

Questa base di ossido stabilizzato consente la successiva precipitazione uniforme dei componenti metallici. Senza questa superficie pre-stabilizzata, i metalli attivi applicati nei passaggi successivi non si disperderebbero correttamente, portando a prestazioni catalitiche non uniformi.

Il Vantaggio Meccanico della Rotazione

Ottenere l'Omogeneità Termica

Mentre la chimica detta la temperatura, il meccanismo rotante del forno a tubo garantisce la coerenza.

I forni statici possono soffrire di "punti caldi" e "zone d'ombra", portando a una calcinazione non uniforme. La rotazione continua del tubo rimescola la polvere, esponendo ogni particella alla fonte di calore in modo uniforme. Questo elimina i gradienti termici e garantisce che l'intero lotto raggiunga la stessa struttura di spinello di alta qualità.

Comprendere i Compromessi

Precisione della Temperatura e Controllo di Fase

È fondamentale notare che temperature più elevate non sono sempre migliori; devono essere precise.

Se la temperatura devia significativamente dall'obiettivo (ad esempio, 800 °C), si rischia di alterare la fase in modo errato o di sinterizzare il materiale in modo troppo aggressivo. Come visto in processi simili con allumina, temperature specifiche determinano la densità dei gruppi idrossilici superficiali, che a sua volta determina quanto bene il supporto può trattenere i metalli attivi in seguito.

Influenza dell'Atmosfera

La scelta dell'atmosfera (aria vs. ossigeno) cambia fondamentalmente la meccanica della diffusione.

Mentre l'aria è standard per la decomposizione generale, l'uso di ossigeno puro può inibire la diffusione di volume promuovendo la diffusione superficiale. Questo compromesso può portare a particelle più piccole e a una migliore dispersione, ma richiede attrezzature specializzate per il controllo dell'atmosfera.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo processo di calcinazione, allinea i tuoi parametri con i tuoi specifici requisiti catalitici:

- Se il tuo obiettivo principale è l'integrità strutturale: Assicurati che la temperatura sia mantenuta rigorosamente a 800 °C per garantire la completa formazione della fase spinello MgAl2O4.

- Se il tuo obiettivo principale è la dispersione dei siti attivi: Dai priorità alla funzione rotante per garantire che ogni particella sia esposta in modo uniforme, prevenendo l'agglomerazione che ostacola la precipitazione dei metalli.

Il successo del tuo catalizzatore finale dipende interamente dal controllo rigoroso di questa fase di purificazione termica e cristallizzazione.

Tabella Riassuntiva:

| Obiettivo del Processo | Meccanismo | Risultato Chiave |

|---|---|---|

| Purificazione Organica | Decomposizione termica del templato P123 | Struttura dei pori interni liberata |

| Stabilizzazione Strutturale | Transizione di fase a 800 °C | Formazione di spinello MgAl2O4 stabile |

| Omogeneità Termica | Rotazione e rimescolamento del tubo | Eliminazione di punti caldi e gradienti |

| Preparazione della Superficie | Controllo preciso di temperatura/atmosfera | Base ottimizzata per la deposizione di metalli |

Eleva la Tua Sintesi di Catalizzatori con KINTEK

La precisione fa la differenza tra un precursore fallito e un catalizzatore ad alte prestazioni. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi specializzati Rotativi, a Tubo, a Muffola, Sottovuoto e CVD su misura per rigorose esigenze di laboratorio e industriali.

I nostri forni ad alta temperatura personalizzabili garantiscono l'omogeneità termica e il controllo dell'atmosfera necessari per una perfetta formazione dello spinello MgAl2O4 e la rimozione dei templati. Non accontentarti di una calcinazione non uniforme: Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni di riscaldamento esperte possono ottimizzare l'integrità strutturale del tuo materiale.

Guida Visiva

Riferimenti

- Kyung Hee Oh, Ji Chan Park. Scalable Exsolution‐Derived E‐Ni/m‐MgAlO <sub>x</sub> Catalysts with Anti‐Sintering Stability for Methane Dry Reforming. DOI: 10.1002/smll.202508028

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Qual è un potenziale svantaggio dei forni rotativi per quanto riguarda il tempo di riscaldamento? Il riscaldamento lento influisce sull'efficienza e sui costi

- Quali sono i componenti chiave di un forno rotante? Ottimizza l'efficienza della lavorazione dei tuoi materiali

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- In che modo un forno rotante migliora il recupero del piombo rispetto ad altri forni? Aumenta la tua resa con un'uniformità superiore

- Quali ruoli svolge un forno rotante per cemento nella produzione del cemento? Scopri le sue 4 funzioni critiche

- Qual è il livello di controllo del processo fornito dai forni a tubo rotante? Ottieni una lavorazione termica precisa per risultati uniformi

- Cosa sono i forni a tubo rotante e quali sono le loro caratteristiche principali? Ottieni un riscaldamento uniforme superiore per le polveri