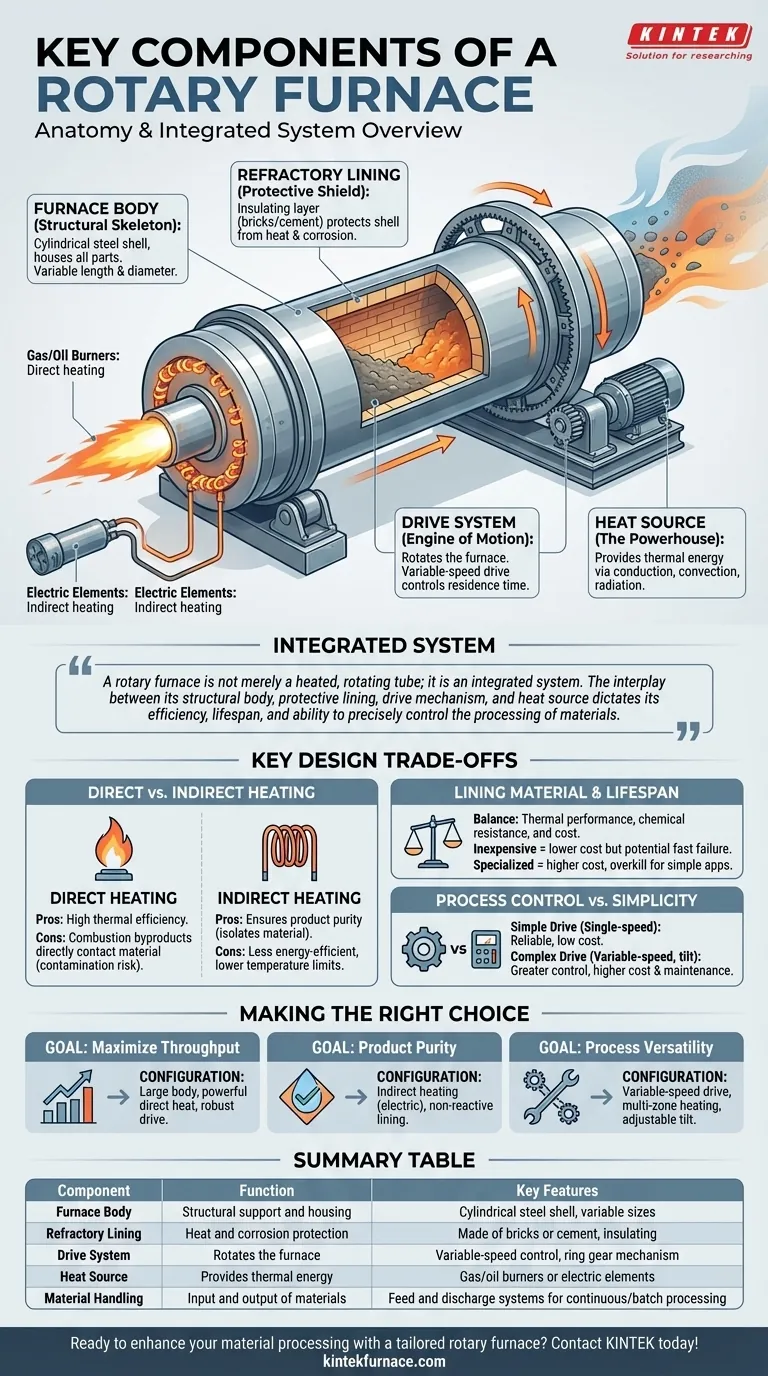

Alla sua base, un forno rotante è costituito da quattro componenti fondamentali. Questi sono il corpo del forno che fornisce la struttura, un rivestimento refrattario interno per contenere il calore e resistere alla corrosione, un sistema di azionamento per creare la rotazione e una fonte di calore per fornire l'energia termica necessaria.

Un forno rotante non è semplicemente un tubo riscaldato e rotante; è un sistema integrato. L'interazione tra il suo corpo strutturale, il rivestimento protettivo, il meccanismo di azionamento e la fonte di calore determina la sua efficienza, la durata e la capacità di controllare con precisione la lavorazione dei materiali.

L'Anatomia di un Forno Rotante: Una Ripartizione Componente per Componente

Per comprendere veramente come funziona un forno rotante, dobbiamo esaminare ciascuna delle sue parti fondamentali e la funzione specifica che svolge all'interno del sistema più ampio.

Il Corpo del Forno: Lo Scheletro Strutturale

Il corpo del forno è l'involucro cilindrico, tipicamente costruito con lamiere d'acciaio saldate. È il componente strutturale primario che ospita tutte le altre parti.

La lunghezza e il diametro di questo corpo sono altamente variabili, spaziando da piccoli modelli da laboratorio a massicci forni industriali che possono superare i 200 metri di lunghezza, a seconda interamente della capacità e del processo richiesti.

Il Rivestimento Refrattario: Lo Scudo Protettivo

All'interno del corpo in acciaio si trova il rivestimento refrattario. Questo strato è cruciale per proteggere l'involucro in acciaio dalle temperature interne estreme e dall'usura chimica o abrasiva del materiale in lavorazione.

Questo rivestimento è realizzato con materiali resistenti al calore come mattoni refrattari, cemento refrattario colabile o altre sostanze modellabili scelte per le loro specifiche proprietà isolanti e di resistenza alla corrosione.

Il Sistema di Azionamento: Il Motore del Movimento

Il sistema di azionamento è il meccanismo che ruota il corpo del forno. Questo viene tipicamente realizzato con una grande corona dentata fissata all'involucro, che viene azionata da un pignone mosso da un motore.

Una caratteristica chiave è l'uso di un azionamento a velocità variabile. Questo consente agli operatori di controllare con precisione la velocità di rotazione, il che a sua volta controlla per quanto tempo il materiale rimane nel forno (il suo tempo di residenza), un parametro di processo critico. Alcuni sistemi consentono anche di regolare l'inclinazione per influenzare il flusso del materiale.

La Fonte di Calore: La Centrale Energetica

La fonte di calore fornisce l'energia termica necessaria per il processo. Questo può essere realizzato in diversi modi.

Le fonti comuni includono bruciatori a gas o olio che sparano direttamente nella camera del forno o elementi riscaldanti elettrici posizionati attorno al tubo del forno per il riscaldamento indiretto. Il calore viene trasferito al materiale tramite una combinazione di conduzione, convezione e irraggiamento, migliorato dall'azione di rimescolamento dovuta alla rotazione.

Sistemi di Movimentazione Materiali: L'Input e l'Output

Sebbene parte del processo più ampio, i sistemi di alimentazione e scarico sono integrali al funzionamento del forno. Questi meccanismi sono responsabili dell'alimentazione continua o a lotti delle materie prime a un'estremità del forno e della rimozione del prodotto lavorato dall'altra.

Comprendere i Compromessi Fondamentali nella Progettazione

La scelta e la configurazione di questi componenti comportano compromessi critici che influiscono sulle prestazioni, sui costi e sull'idoneità per una data applicazione.

Riscaldamento Diretto vs. Indiretto

Un forno con un bruciatore a gas interno (riscaldamento diretto) offre un'efficienza termica molto elevata. Tuttavia, i sottoprodotti della combustione entrano in contatto diretto con il materiale da processare, il che può essere fonte di contaminazione.

L'uso di elementi riscaldanti elettrici esterni (riscaldamento indiretto) garantisce la purezza del prodotto isolando il materiale dalla fonte di calore. Questo metodo, tuttavia, è spesso meno efficiente dal punto di vista energetico e può avere limiti di temperatura superiori rispetto ai sistemi a fuoco diretto.

Materiale del Rivestimento e Durata

La scelta del materiale refrattario è un equilibrio tra prestazioni termiche, resistenza chimica e costo. Un rivestimento economico può ridurre i costi di capitale iniziali ma guastarsi rapidamente se utilizzato con materiali altamente corrosivi, portando a costosi tempi di inattività e riparazioni. Un rivestimento specializzato e costoso è necessario per ambienti chimici aggressivi ma sarebbe eccessivo per applicazioni più semplici.

Controllo del Processo vs. Semplicità

Un sistema di azionamento semplice e a velocità singola è basilare e affidabile. Tuttavia, un sistema più complesso con rotazione a velocità variabile, controllo della temperatura multizona e regolazione dell'inclinazione fornisce un controllo molto maggiore sulle caratteristiche del prodotto finale. Questa complessità aggiuntiva comporta un costo iniziale più elevato e maggiori requisiti di manutenzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione ottimale di un forno rotante dipende interamente dal tuo obiettivo principale.

- Se il tuo obiettivo principale è massimizzare la capacità produttiva: Avrai bisogno di un corpo del forno di grande diametro e lungo, con una potente fonte di calore a fuoco diretto e un robusto sistema di azionamento.

- Se il tuo obiettivo principale è la purezza del prodotto: Un forno a riscaldamento indiretto (tipicamente elettrico) con un rivestimento refrattario accuratamente selezionato e non reattivo è la scelta corretta.

- Se il tuo obiettivo principale è la versatilità del processo: Dai priorità a un sistema con azionamento a velocità variabile, controlli di riscaldamento multizona e un meccanismo di inclinazione regolabile per gestire un'ampia gamma di materiali e specifiche.

Comprendere come ogni componente contribuisce al tutto ti consente di specificare un sistema perfettamente adattato alle tue esigenze di lavorazione uniche.

Tabella Riepilogativa:

| Componente | Funzione | Caratteristiche Chiave |

|---|---|---|

| Corpo del Forno | Supporto strutturale e alloggiamento | Involucro cilindrico in acciaio, dimensioni variabili |

| Rivestimento Refrattario | Protezione dal calore e dalla corrosione | Realizzato in mattoni o cemento, isolante |

| Sistema di Azionamento | Ruota il forno | Controllo a velocità variabile, meccanismo a corona dentata |

| Fonte di Calore | Fornisce energia termica | Bruciatori a gas/olio o elementi elettrici |

| Movimentazione Materiali | Input e output dei materiali | Sistemi di alimentazione e scarico per processi continui/a lotti |

Pronto a migliorare la lavorazione dei tuoi materiali con un forno rotante su misura? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni rotanti, forni a muffola, forni a tubo, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo ottimizzare l'efficienza e le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari