In sostanza, un forno tubolare rotante eccelle nel trattamento termico facendo cadere i materiali attraverso un tubo riscaldato e rotante. Questo design assicura che ogni particella sia riscaldata uniformemente, consente una lavorazione continua per un'elevata produttività e fornisce un controllo preciso sia della temperatura che dell'atmosfera, rendendolo ideale per la lavorazione di polveri, granulati e altri solidi sfusi.

Il vantaggio fondamentale di un forno tubolare rotante è la sua capacità di trasformare la sfida del riscaldamento di materiali sfusi da un processo statico e irregolare a uno dinamico e altamente coerente. Risolve il problema fondamentale dei gradienti di temperatura che affliggono i forni tradizionali quando si lavora con polveri e granulati.

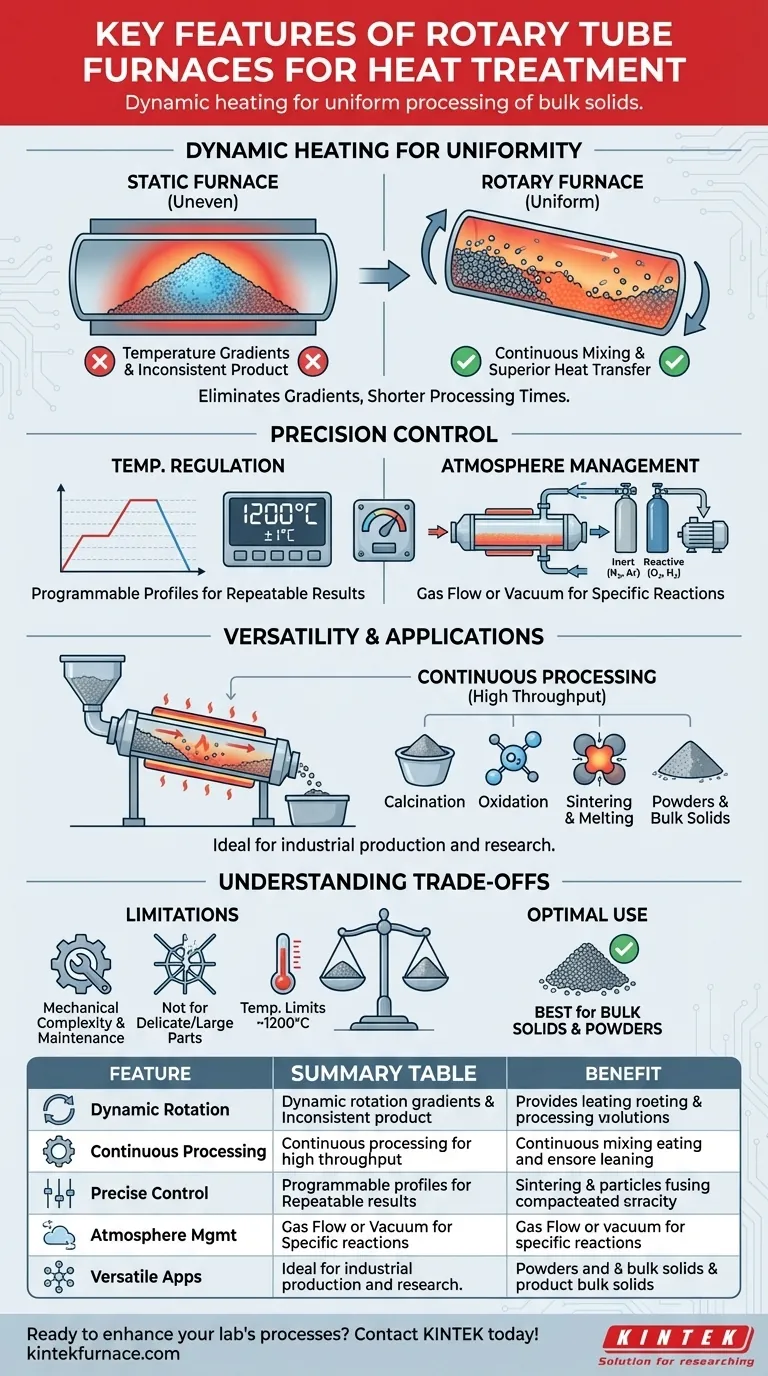

Il Principio Fondamentale: Riscaldamento Dinamico per l'Uniformità

La caratteristica distintiva di un forno rotante è la rotazione stessa. A differenza di un forno a scatola o tubolare statico in cui il calore deve penetrare lentamente in una massa stazionaria, l'azione rotatoria mescola attivamente il materiale, portando a risultati superiori.

Come la Rotazione Elimina i Gradienti di Temperatura

In un forno statico, gli strati esterni di una polvere o di un materiale granulare si riscaldano per primi, isolando efficacemente il nucleo. Questo crea una significativa differenza di temperatura, o gradiente, con conseguente prodotto finale inconsistente.

Un forno rotante risolve questo problema facendo cadere continuamente il materiale. Questa azione porta costantemente particelle più fredde dall'interno alla superficie del cumulo, esponendole direttamente alla fonte di calore e assicurando che ogni particella segua un percorso termico simile.

Impatto sull'Efficienza del Trasferimento di Calore

Questo mescolamento costante aumenta notevolmente la velocità di trasferimento di calore. Poiché il materiale è sempre in movimento, il calore viene assorbito molto più rapidamente e uniformemente nell'intero lotto.

Questa efficienza spesso porta a tempi di lavorazione significativamente più brevi rispetto ai metodi statici, aumentando la produttività e riducendo il consumo di energia per unità di materiale.

Controllo Preciso sull'Ambiente di Processo

I moderni forni tubolari rotanti non sono solo miscelatori meccanici; sono strumenti sofisticati che offrono un controllo granulare su ogni aspetto del processo termico.

Regolazione Avanzata della Temperatura

Questi forni utilizzano controllori digitali avanzati che consentono una gestione precisa della temperatura nella zona riscaldata. Molti sistemi dispongono di controllori programmabili in grado di eseguire profili termici complessi.

Ad esempio, un controllore potrebbe supportare 30 o più "segmenti" programmabili, consentendo di definire una sequenza precisa di rampe di riscaldamento, soste (holding) e velocità di raffreddamento. Ciò garantisce che i processi non siano solo accurati ma anche perfettamente ripetibili.

Gestione dell'Atmosfera (Gas e Vuoto)

Molti processi di trattamento termico richiedono un'atmosfera controllata per prevenire reazioni chimiche indesiderate (come l'ossidazione) o per promuovere quelle desiderate.

I forni rotanti sono spesso dotati di guarnizioni a tenuta di vuoto e porte per il flusso di gas. Ciò consente di operare in un'atmosfera inerte (come azoto o argon), reattiva o sotto vuoto, fornendo una flessibilità critica per la lavorazione di materiali avanzati.

Versatilità nell'Applicazione e nel Processo

La combinazione di riscaldamento dinamico e controllo preciso rende i forni tubolari rotanti altamente versatili sia per la produzione industriale che per la ricerca.

Abilitazione della Lavorazione Continua

Un vantaggio industriale chiave è la capacità di operare in continuo. Il materiale può essere alimentato da un'estremità del tubo inclinato e viaggiare lentamente verso l'estremità di scarico mentre ruota.

Ciò contrasta con i forni "a lotto" statici, che devono essere caricati, fatti funzionare, raffreddati e scaricati per ogni ciclo. La lavorazione continua è essenziale per la produzione ad alto volume in cui la produttività è fondamentale.

Processi Termici Chiave

I forni rotanti sono ideali per una serie di trattamenti termici applicati ai solidi sfusi:

- Calcinazione: La decomposizione termica dei materiali, spesso per rimuovere acqua o anidride carbonica, come la conversione del calcare in calce.

- Ossidazione: Una reazione chimica controllata che coinvolge l'ossigeno, utilizzata per modificare le proprietà di un materiale. Il forno garantisce una reazione uniforme in tutta la polvere.

- Fusione e Sinterizzazione: Il mescolamento dinamico è efficace per fondere uniformemente le polveri o sinterizzarle in una massa solida senza surriscaldare gli strati esterni.

Comprendere i Compromessi

Sebbene potenti, i forni tubolari rotanti non sono la soluzione universale per tutte le esigenze di trattamento termico. L'obiettività richiede di riconoscerne i limiti.

Complessità Meccanica

Il meccanismo rotante, inclusi il motore, il sistema di trasmissione e le guarnizioni rotanti, aggiunge uno strato di complessità meccanica. Questi componenti richiedono più manutenzione rispetto a un semplice forno statico e possono essere potenziali punti di guasto nel tempo.

Vincoli di Materiale

L'azione di caduta, così vantaggiosa per le polveri, non è adatta per il trattamento di componenti singoli di grandi dimensioni o strutture delicate che potrebbero essere danneggiate dal movimento meccanico. Il forno è esplicitamente progettato per materiali sfusi.

Limitazioni di Temperatura e Tubo

La temperatura massima di esercizio (spesso intorno ai 1200°C) è dettata dal materiale del tubo, che può essere quarzo, ceramica o una lega metallica ad alta temperatura. Le applicazioni che richiedono temperature più elevate possono richiedere progetti di forno diversi, come un forno a grafite.

Fare la Scelta Giusta per il Tuo Processo

La scelta del forno corretto dipende interamente dal tuo materiale e dai tuoi obiettivi di processo.

- Se il tuo obiettivo principale è la lavorazione di grandi volumi di polveri o granulati: Il forno tubolare rotante è superiore grazie al suo funzionamento continuo e all'impareggiabile uniformità di riscaldamento.

- Se il tuo obiettivo principale sono reazioni chimiche precise e ripetibili (es. calcinazione): Questo forno è una scelta eccellente per la sua combinazione di mescolamento dinamico e stretto controllo atmosferico.

- Se il tuo obiettivo principale è il trattamento termico di singoli pezzi di grandi dimensioni o campioni delicati: Un forno a scatola statico o un forno tubolare standard (non rotante) è lo strumento più appropriato.

In definitiva, un forno tubolare rotante è lo strumento definitivo per ottenere coerenza termica ed efficienza nella lavorazione di solidi sfusi.

Tabella riepilogativa:

| Caratteristica | Descrizione | Beneficio |

|---|---|---|

| Rotazione Dinamica | Fa cadere i materiali in un tubo riscaldato | Elimina i gradienti di temperatura per un riscaldamento uniforme |

| Lavorazione Continua | Consente l'alimentazione e lo scarico del materiale durante il funzionamento | Elevata produttività ed efficienza nella produzione |

| Controllo Preciso della Temperatura | Utilizza controllori digitali con profili programmabili | Processi termici accurati e ripetibili |

| Gestione dell'Atmosfera | Supporta gas inerti, atmosfere reattive o vuoto | Previene l'ossidazione e consente reazioni chimiche specifiche |

| Applicazioni Versatili | Ideale per calcinazione, ossidazione, fusione e sinterizzazione | Adatto per polveri, granulati e solidi sfusi |

Pronto a migliorare i processi di trattamento termico del tuo laboratorio con precisione ed efficienza? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include Forni Rotanti, Forni a Muffola, Forni Tubolari, Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Sia che tu stia lavorando con polveri, granulati o altri solidi sfusi, possiamo aiutarti a ottenere risultati superiori. Contattaci oggi per discutere come le nostre soluzioni possono giovare al tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?