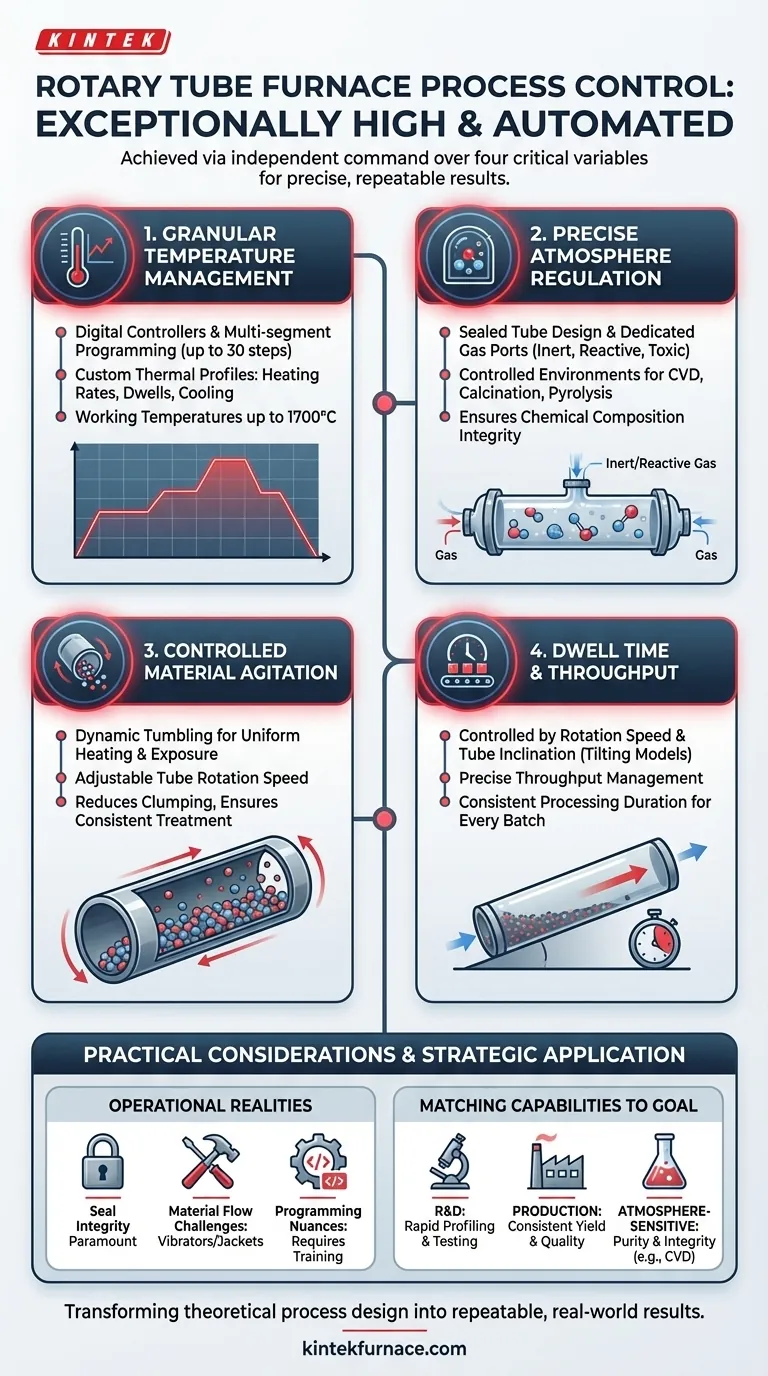

In breve, i forni a tubo rotante forniscono un livello eccezionalmente elevato di controllo del processo. Ciò si ottiene fornendo agli operatori un comando indipendente e automatizzato sulle quattro variabili critiche della lavorazione termica: temperatura, atmosfera, agitazione del materiale e tempo.

Il valore fondamentale di un forno a tubo rotante è la sua capacità di trasformare un processo teorico in una realtà fisica con alta fedeltà e ripetibilità. Gli ampi controlli non sono solo caratteristiche; sono i meccanismi che assicurano che ogni particella di un materiale riceva esattamente lo stesso trattamento, portando a risultati uniformi e prevedibili.

I pilastri del controllo di processo

L'efficacia di un forno a tubo rotante deriva dalla sua precisa gestione di diversi parametri fisici e chimici interconnessi. Comprendere questi pilastri è fondamentale per sfruttare la tecnologia per la propria specifica applicazione.

Gestione granulare della temperatura

La base del controllo è la gestione del calore. I moderni forni a tubo rotante utilizzano controllori digitali avanzati che consentono una regolazione precisa della temperatura, spesso con uniformità in tutta la zona riscaldata.

Molti sistemi presentano una programmazione multisegmento, con alcuni che offrono fino a 30 fasi distinte. Ciò consente di progettare un profilo termico personalizzato con velocità di riscaldamento specifiche, periodi di mantenimento (dwell) e stadi di raffreddamento, il tutto eseguito automaticamente.

Questi forni possono essere specificati per un'ampia gamma di applicazioni, con temperature massime di lavoro disponibili fino a 1700°C.

Regolazione precisa dell'atmosfera

Per molti materiali avanzati, l'atmosfera di lavorazione è critica quanto la temperatura. I forni a tubo rotante eccellono in questo grazie al loro design a tubo sigillato.

Sistemi di sigillatura superiori e porte dedicate per la gestione dei gas (come ingressi di gas inerte da 1/4" e porte di degasaggio KF25) consentono un ambiente strettamente controllato. Ciò permette la lavorazione in atmosfere inerti (come argon o azoto), atmosfere reattive (come ossigeno o idrogeno) o anche con gas tossici e infiammabili.

Questo livello di controllo è essenziale per applicazioni come la deposizione chimica da vapore (CVD), la calcinazione e la pirolisi, dove l'integrità atmosferica influenza direttamente la composizione chimica del prodotto finale.

Agitazione controllata del materiale

La caratteristica distintiva del forno, la rotazione del tubo, fornisce un riscaldamento dinamico e uniforme. Rovesciando continuamente il materiale, il sistema assicura che ogni particella sia ugualmente esposta alla fonte di calore e all'atmosfera di processo.

La velocità di rotazione del tubo è un parametro chiave regolabile. Una rotazione più veloce può aumentare la miscelazione per alcuni materiali, mentre una rotazione più lenta può aumentare il tempo di permanenza nella zona più calda.

Tempo di permanenza e produttività

Il tempo che un materiale trascorre in lavorazione è una variabile critica. In un forno a tubo rotante, questo tempo di permanenza è controllato da una combinazione della velocità di rotazione del tubo e del suo angolo di inclinazione (sui modelli inclinabili).

Regolando questi fattori, è possibile gestire con precisione la produttività del forno, assicurando che ogni lotto di materiale riceva la durata di lavorazione esatta richiesta per risultati coerenti.

Comprendere le considerazioni pratiche

Sebbene potente, il raggiungimento di un controllo ottimale richiede la comprensione delle realtà operative e delle potenziali sfide del sistema.

L'integrità della sigillatura è fondamentale

L'eccezionale controllo dell'atmosfera del forno dipende interamente dalla qualità e dalla manutenzione delle sue sigillature. Qualsiasi degrado o guasto del sistema di sigillatura comprometterà l'ambiente di processo, potenzialmente rovinando un lotto e ponendo un rischio per la sicurezza se si utilizzano gas pericolosi.

Sfide del flusso di materiale

Il movimento dinamico di rovesciamento è ideale per polveri e granuli sfusi. Tuttavia, alcuni materiali possono presentare delle sfide.

Materiali organici ad alta viscosità o appiccicosi possono raggrupparsi o aderire alle pareti del tubo. Esistono caratteristiche opzionali come i vibratori a martello specificamente per contrastare questo problema e mantenere un flusso di materiale costante.

Allo stesso modo, i processi che creano sottoprodotti condensabili (come il catrame) possono richiedere camice riscaldanti opzionali sulle estremità del forno per prevenire accumuli e blocchi.

Le sfumature della programmazione

La capacità di programmare profili termici complessi a 30 segmenti è un vantaggio significativo. Tuttavia, questa potenza richiede un'attenta configurazione.

Un profilo programmato in modo errato – anche un piccolo errore nella velocità di riscaldamento o nel tempo di mantenimento – può portare a lotti incoerenti o falliti. Una formazione adeguata dell'operatore sul sistema di controllo è essenziale per sfruttarne appieno il potenziale.

Corrispondenza delle capacità di controllo con il tuo obiettivo

Il modo giusto per sfruttare il sistema di controllo del forno dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Sfrutta la programmazione multi-segmento per testare rapidamente diversi profili termici e individuare i parametri ottimali per un nuovo materiale o processo.

- Se il tuo obiettivo principale è la produzione costante: Dai priorità ai controlli automatizzati per temperatura, atmosfera e tempo di permanenza per garantire che ogni lotto sia identico, massimizzando la resa e la qualità.

- Se il tuo obiettivo principale sono i processi sensibili all'atmosfera (come la CVD): I sistemi avanzati di sigillatura e gestione dei gas sono le tue caratteristiche più critiche, garantendo la purezza chimica e l'integrità del tuo prodotto finale.

In definitiva, il controllo granulare del forno ti consente di passare dalla progettazione teorica del processo a risultati ripetibili e reali.

Tabella riassuntiva:

| Parametro di controllo | Caratteristiche principali | Vantaggi |

|---|---|---|

| Temperatura | Controllori digitali, programmazione multisegmento (fino a 30 fasi), fino a 1700°C | Profili termici precisi, riscaldamento uniforme, risultati ripetibili |

| Atmosfera | Design del tubo sigillato, porte per la gestione del gas (es. gas inerti/reattivi) | Ambienti chimici controllati, essenziale per CVD, calcinazione |

| Agitazione del materiale | Velocità di rotazione del tubo regolabile | Miscelazione dinamica, esposizione uniforme delle particelle, riduzione dell'agglomerazione |

| Tempo di permanenza | Controllo della velocità di rotazione e dell'inclinazione del tubo | Gestione della produttività, durata di lavorazione costante |

Pronto a migliorare la lavorazione termica del tuo laboratorio con soluzioni su misura? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni avanzati ad alta temperatura, inclusi forni a tubo rotante, forni a muffola, forni a tubo, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo maggiore efficienza e affidabilità. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica