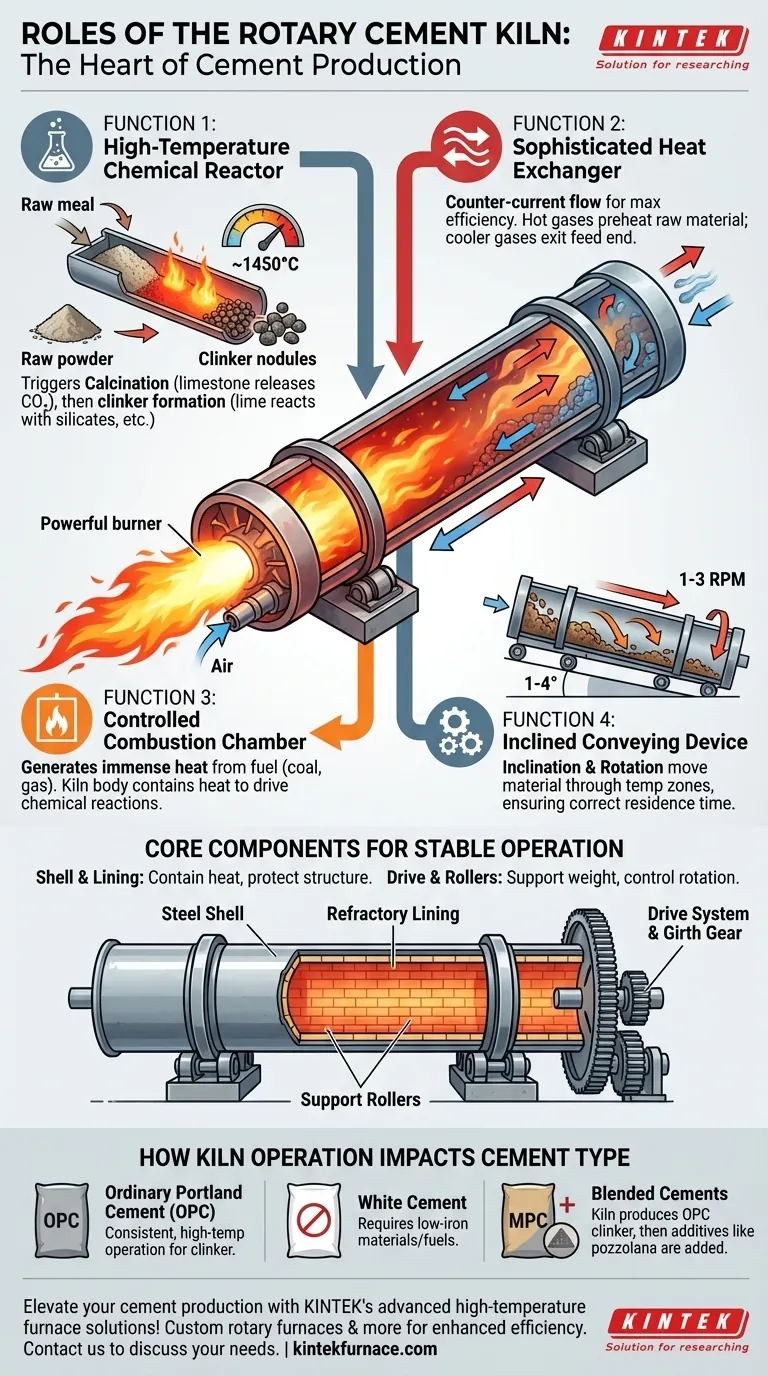

In sostanza, un forno rotante è il cuore di un cementificio e svolge contemporaneamente quattro ruoli critici. Agisce come un reattore chimico ad alta temperatura, un sofisticato scambiatore di calore, una potente camera di combustione e un dispositivo di trasporto del materiale, tutti integrati in un unico, massiccio cilindro rotante. Questa integrazione gli consente di trasformare materie prime finemente macinate in clinker di cemento attraverso un processo termico precisamente controllato.

Il forno rotante è più di un semplice forno; è un sistema dinamico. La sua leggera inclinazione e la rotazione costante sono i meccanismi che guidano lo scambio di calore, facilitano le reazioni chimiche e trasportano il materiale, rendendolo il motore indispensabile della produzione di cemento.

Il Forno come Sistema di Processo Integrato

Il genio del forno rotante risiede nel modo in cui combina diverse funzioni distinte. Comprendere ogni ruolo rivela come esso realizzi la complessa trasformazione della farina cruda nell'ingrediente fondamentale del cemento.

Funzione 1: Un Reattore Chimico ad Alta Temperatura

Lo scopo principale del forno è quello di fungere da reattore chimico. La materia prima entra nel forno e viene riscaldata a temperature estreme, raggiungendo picchi intorno ai 1450°C (2640°F).

Questo calore intenso innesca la calcinazione, un processo in cui il calcare (carbonato di calcio) rilascia anidride carbonica per diventare calce (ossido di calcio). Man mano che il materiale si muove più in basso nel forno, in zone più calde, questa calce reagisce con silicati, alluminati e ferriti per formare nuovi composti noti come clinker di cemento.

Funzione 2: Un Sofisticato Dispositivo di Scambio di Calore

Un forno rotante è uno scambiatore di calore in controcorrente incredibilmente efficiente. I gas di combustione caldi dal bruciatore all'estremità inferiore scorrono verso l'alto nel forno, opponendosi direttamente al flusso del materiale grezzo più freddo che si muove verso il basso.

Questo design garantisce la massima efficienza termica. I gas più caldi incontrano il materiale più lavorato, mentre i gas più freddi preriscaldano il materiale grezzo fresco che entra nel forno.

Funzione 3: Una Camera di Combustione Controllata

All'estremità di scarico del forno si trova un potente bruciatore. Questo sistema di combustione inietta combustibile (come carbone, petcoke o gas naturale) e aria, creando una fiamma massiccia che genera l'energia termica richiesta.

Il corpo del forno funge da camera di combustione, contenendo questo immenso calore e dirigendolo per tutta la lunghezza del cilindro per guidare le reazioni chimiche.

Funzione 4: Un Dispositivo di Trasporto Inclinato

Il forno stesso è un trasportatore semplice ma efficace. È installato con una leggera angolazione (tipicamente 1-4 gradi) e ruota lentamente (circa 1-3 giri al minuto).

Questa combinazione di inclinazione e rotazione fa sì che il materiale solido si muova e avanzi gradualmente dall'estremità superiore di alimentazione all'estremità inferiore di scarico. Questo movimento assicura che il materiale trascorra la quantità di tempo corretta in ogni zona di temperatura affinché le reazioni chimiche si completino.

Comprensione dei Componenti Fondamentali

La capacità del forno di svolgere queste quattro funzioni si basa sulla sua robusta ingegneria. Diversi componenti chiave lavorano in concerto per garantire un funzionamento stabile e continuo.

Il Guscio in Acciaio e il Rivestimento Refrattario

Il corpo del forno è un massiccio cilindro saldato in acciaio. Poiché l'acciaio si scioglierebbe alle temperature operative, l'interno è rivestito con strati di mattoni refrattari.

Questo rivestimento è critico. Isola il guscio in acciaio dall'intenso calore interno e irradia energia termica nuovamente nel letto del materiale, migliorando il trasferimento di calore e proteggendo l'integrità strutturale del forno.

Il Sistema di Azionamento e i Rulli di Supporto

L'immenso peso del forno è distribuito su diverse serie di rulli di supporto. Questi rulli permettono al forno di ruotare in modo fluido e stabile.

Una corona dentata circonda il forno, che viene fatta ruotare da un pignone collegato a un potente sistema di azionamento. Questo sistema controlla la velocità di rotazione, che è un parametro chiave per gestire il tempo di permanenza del materiale all'interno del forno.

Come l'Operazione del Forno Influisce sul Tipo di Cemento

Mentre il processo fondamentale rimane lo stesso, sono necessari aggiustamenti nelle materie prime e nel controllo del forno per produrre diversi tipi di cemento. Il forno produce il clinker, che è la base per il prodotto finale.

- Se il tuo obiettivo principale è la produzione di Cemento Portland Ordinario (OPC): L'obiettivo è un funzionamento costante ad alta temperatura per garantire la completa formazione dei composti essenziali del clinker.

- Se il tuo obiettivo principale è la produzione di Cemento Bianco: Devi utilizzare materie prime e combustibili con un contenuto estremamente basso di ferro e manganese, poiché questi elementi causano il colore grigio del cemento standard.

- Se il tuo obiettivo principale è la produzione di cementi miscelati (come Portland Pozzolanico): Il ruolo del forno è quello di produrre clinker OPC di alta qualità, che viene poi macinato insieme ad altri materiali come pozzolana o ceneri volanti in una fase successiva.

Padroneggiando la complessa interazione di chimica, termodinamica e meccanica all'interno di questo singolo dispositivo, gli operatori possono garantire la produzione efficiente di cemento di alta qualità.

Tabella riassuntiva:

| Funzione | Descrizione |

|---|---|

| Reattore Chimico | Riscalda le materie prime a ~1450°C per la calcinazione e la formazione del clinker. |

| Scambiatore di Calore | Utilizza il flusso in controcorrente per un efficiente trasferimento di calore e preriscaldamento del materiale. |

| Camera di Combustione | Ospita il bruciatore per la combustione del carburante, generando alte temperature. |

| Dispositivo di Trasporto | Inclinazione e rotazione muovono il materiale attraverso le zone di temperatura. |

Eleva la tua produzione di cemento con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni rotanti personalizzati e altro ancora, inclusi forni a muffola, a tubo, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche per una maggiore efficienza e qualità. Contattaci oggi per discutere come possiamo supportare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Qual è il tempo di ritenzione di un forno rotante? Ottimizza l'efficienza del tuo processo