Uno svantaggio principale dei forni rotativi è il loro tempo di riscaldamento prolungato. Rispetto ad altri metodi di riscaldamento industriali, questi forni possono impiegare una quantità significativa di tempo per raggiungere la loro temperatura operativa target, il che rappresenta uno svantaggio notevole per qualsiasi processo sensibile ai programmi di produzione.

Il problema principale non è solo l'attesa, ma la ragione sottostante: il massiccio rivestimento refrattario di un forno rotativo crea un'elevata inerzia termica. Questa scelta di design, sebbene eccellente per la stabilità della temperatura, rende il forno intrinsecamente lento e ad alta intensità energetica da avviare, influenzando sia l'agilità operativa che i costi.

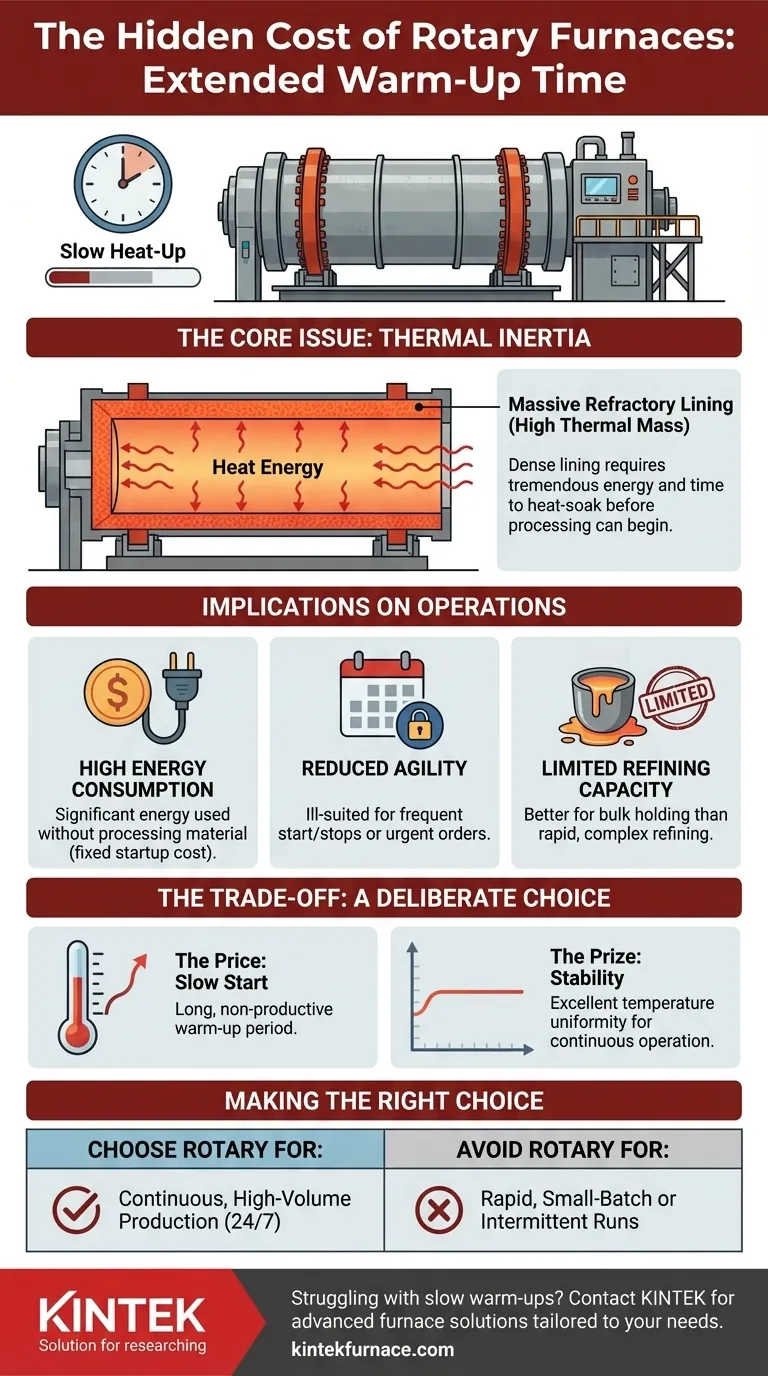

Il Problema Principale: Inerzia Termica

Il riscaldamento lento è una conseguenza diretta del design fondamentale del forno, che è ottimizzato per trattenere il calore una volta che si riscalda.

Comprendere i Rivestimenti Refrattari

I forni rotativi sono rivestiti con materiali pesanti, densi, simili alla ceramica, noti come refrattari. Lo scopo di questo rivestimento è quello di resistere a temperature estreme e proteggere il guscio esterno in acciaio.

La Fisica del Riscaldamento Lento

Questo denso rivestimento refrattario possiede un'elevata massa termica. Richiede un'enorme quantità di energia da assorbire per un periodo prolungato prima che la sua temperatura salga al livello richiesto. Il forno non può iniziare il suo lavoro finché il rivestimento non è completamente impregnato di calore e stabile.

L'Impatto sui Tempi di Ciclo

Per qualsiasi operazione che non funzioni 24 ore su 24, 7 giorni su 7, questo periodo di riscaldamento aggiunge un tempo significativo e non produttivo a ogni ciclo di produzione. Un forno che impiega ore per riscaldarsi non può essere avviato e fermato rapidamente per soddisfare una domanda fluttuante.

Implicazioni Operative e Finanziarie

Il ritardo non è solo un inconveniente; ha conseguenze dirette sull'efficienza e sui tuoi profitti.

Aumento del Consumo Energetico

L'intera fase di riscaldamento è un periodo di elevato consumo energetico senza che alcun materiale venga lavorato. Questa spesa energetica iniziale è un costo fisso per ogni avvio, rendendo le produzioni brevi o intermittenti meno economiche.

Ridotta Flessibilità Operativa

Un forno con un lungo tempo di avviamento è poco adatto ad ambienti di produzione agile. Non può rispondere rapidamente a ordini urgenti o a frequenti cambiamenti nel programma di produzione, vincolandoti a lotti più lunghi e pre-pianificati.

Capacità di Raffinazione Limitata

A causa del tempo e dell'investimento energetico necessari per portarli a temperatura, i forni rotativi sono spesso utilizzati per la fusione o il mantenimento in massa piuttosto che per una raffinazione rapida e complessa. Il loro design spesso richiede materiali pre-lavorati per massimizzare l'efficienza di ogni lungo ciclo.

Comprendere i Compromessi

Il riscaldamento lento è un compromesso ingegneristico deliberato, non semplicemente un difetto di progettazione. La stessa proprietà che lo rende lento a riscaldarsi fornisce anche i suoi principali vantaggi.

Il Beneficio: Eccellente Stabilità della Temperatura

Una volta che un forno rotativo raggiunge la sua temperatura operativa, la sua elevata massa termica lo rende incredibilmente stabile. Resiste alle fluttuazioni di temperatura, garantendo un ambiente di riscaldamento uniforme e costante per il materiale all'interno, il che è fondamentale per la qualità del processo.

Quando il Riscaldamento Lento Non È un Problema

Per le strutture che operano ininterrottamente (24 ore su 24, 7 giorni su 7), il tempo di riscaldamento iniziale diventa un evento trascurabile e una tantum. In questo contesto, la stabilità e l'efficienza del forno durante il funzionamento a regime sono molto più importanti della sua velocità di avviamento.

Un Confronto con le Alternative

Altre tecnologie, come i forni a induzione, si riscaldano estremamente rapidamente energizzando direttamente la carica metallica. Tuttavia, potrebbero non offrire le stesse capacità di miscelazione e mantenimento di grandi volumi di lotti che un forno rotativo fornisce.

Fare la Scelta Giusta per la Tua Operazione

La scelta del forno giusto richiede l'allineamento delle sue caratteristiche intrinseche con i tuoi specifici obiettivi e programmi di produzione.

- Se il tuo obiettivo principale è la produzione continua ad alto volume: Il lungo tempo di riscaldamento di un forno rotativo è un costo minore, una tantum, che è facilmente superato dalla sua eccellente stabilità della temperatura e capacità di lavorazione.

- Se il tuo obiettivo principale è la lavorazione rapida di piccoli lotti o avvii frequenti: Il significativo periodo di riscaldamento sarà un importante collo di bottiglia operativo e porterà a costi energetici proibitivamente alti per unità prodotta.

Comprendere questo compromesso fondamentale tra inerzia termica e agilità operativa è la chiave per selezionare la tecnologia di riscaldamento più efficace per le tue esigenze.

Tabella riassuntiva:

| Aspetto | Impatto |

|---|---|

| Tempo di Riscaldamento | Prolungato, con conseguenti ritardi |

| Consumo Energetico | Elevato durante l'avvio, aumentando i costi |

| Flessibilità Operativa | Ridotta, limitando la produzione agile |

| Miglior Caso d'Uso | Operazioni continue, ad alto volume |

Stai lottando con i lenti riscaldamenti dei forni? KINTEK offre soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni a muffola, a tubo, rotativi, forni a vuoto e atmosfera, e sistemi CVD/PECVD con una profonda personalizzazione per ottimizzare l'efficienza e ridurre i tempi di inattività. Contattaci oggi per migliorare le prestazioni del tuo laboratorio e ridurre i costi operativi!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato