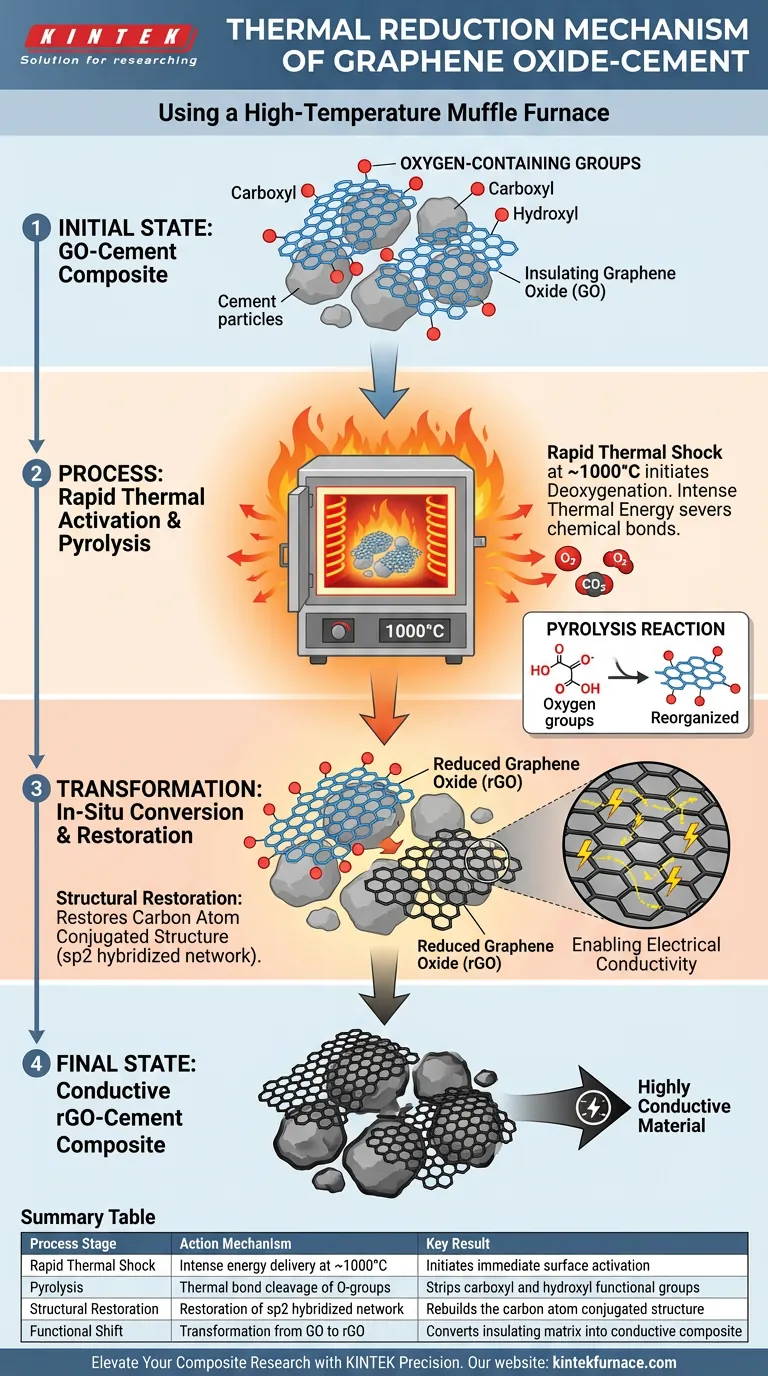

La riduzione termica dell'ossido di grafene (GO) all'interno di una matrice cementizia è fondamentalmente un processo di rapida attivazione termica e decomposizione chimica. Utilizzando un forno a muffola ad alta temperatura per raggiungere temperature intorno ai 1000°C, si induce una reazione di pirolisi che rimuove sistematicamente i gruppi funzionali instabili contenenti ossigeno. Ciò facilita efficacemente la conversione in situ dell'ossido di grafene isolante in ossido di grafene ridotto (rGO) altamente conduttivo.

Concetto chiave: Il forno a muffola non si limita ad asciugare il materiale; agisce come un reattore per la "deossigenazione". Applicando un'intensa energia termica, si interrompono i legami dei gruppi carbossilici e idrossilici, ripristinando la struttura coniugata degli atomi di carbonio e trasformando le proprietà elettriche del materiale.

Il Meccanismo di Attivazione Termica

Rapido Shock Termico

La funzione principale del forno a muffola ad alta temperatura in questo contesto è fornire una fonte di calore stabile e intensa.

Quando il cemento adsorbito con GO viene esposto a temperature come 1000°C, l'energia termica agisce immediatamente sugli strati adsorbita in superficie. Questa rapida erogazione di energia è fondamentale per avviare reazioni che non si verificherebbero alle normali temperature di stagionatura.

Pirolisi e Deossigenazione

A livello molecolare, il meccanismo è definito dalla pirolisi.

L'ossido di grafene è carico di gruppi funzionali contenenti ossigeno, in particolare gruppi carbossilici e idrossilici. Questi gruppi sono termicamente instabili. Il calore del forno provoca la rottura di questi legami chimici, "evaporando" efficacemente i componenti di ossigeno dal reticolo di carbonio.

Conversione In-Situ

Questo processo è unico perché avviene in situ, il che significa che la trasformazione avviene direttamente sulla superficie del cemento.

Il GO non viene ridotto separatamente e poi aggiunto; viene ridotto mentre è adsorbito sulle particelle di cemento. Ciò crea un composito profondamente integrato in cui la transizione da GO a rGO avviene all'interno del quadro fisico finale del materiale.

Ripristino Strutturale e Funzionale

Ripristino del Reticolo di Carbonio

La rimozione dei gruppi ossigenati ha un profondo impatto strutturale.

Man mano che gli atomi di ossigeno vengono espulsi, il materiale subisce una riorganizzazione. Ciò ripristina la struttura coniugata degli atomi di carbonio (la rete ibrida sp2). Questo ripristino è l'inversione fisica del danno causato durante l'ossidazione iniziale della grafite per creare GO.

Abilitazione della Conducibilità Elettrica

Il risultato diretto del ripristino della struttura coniugata è un drastico cambiamento delle proprietà.

Il GO è tipicamente un isolante elettrico a causa dell'interruzione del suo flusso di elettroni. Convertendolo in rGO attraverso la riduzione termica, si ripristinano i percorsi degli elettroni. Ciò aumenta significativamente la conducibilità elettrica del composito cementizio risultante.

Comprendere i Compromessi

La Precisione della Temperatura è Fondamentale

Sebbene il calore elevato sia necessario per la riduzione, la precisione del controllo della temperatura è ugualmente vitale.

Come notato in contesti industriali, i forni possono raggiungere temperature comprese tra 1350°C e 1450°C per simulare i forni da cemento. Tuttavia, per la riduzione del GO, l'adesione alla specifica temperatura di attivazione (ad esempio, 1000°C) è fondamentale.

Il Rischio di Sovra-cottura o Sotto-cottura

C'è un delicato equilibrio da mantenere durante questo processo.

Se la temperatura è troppo bassa, la deossigenazione sarà incompleta, lasciando il materiale isolante. Se la temperatura è incontrollata o eccessivamente alta (spingendo verso fasi di sinterizzazione di 1400°C+), si rischia di alterare le fasi minerali del cemento o di degradare completamente la struttura del carbonio attraverso l'ossidazione (se l'atmosfera non è controllata).

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della riduzione termica nei compositi di ossido di grafene-cemento, considera i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la Conducibilità Elettrica: Dai priorità al raggiungimento della temperatura di attivazione completa (circa 1000°C) per garantire la completa rimozione dei gruppi carbossilici e idrossilici per il massimo ripristino del reticolo.

- Se il tuo obiettivo principale è l'Integrità del Materiale: Assicurati che il tuo forno a muffola disponga di controlli programmabili precisi per prevenire superamenti di temperatura che potrebbero indurre sinterizzazione indesiderata in fase liquida o degradare le fasi minerali del cemento.

Il successo in questo processo si basa non solo sull'applicazione di calore, ma sul controllo preciso della finestra di pirolisi per ingegnerizzare la microstruttura del materiale.

Tabella Riassuntiva:

| Fase del Processo | Meccanismo d'Azione | Risultato Chiave |

|---|---|---|

| Rapido Shock Termico | Erogazione di energia intensa a ~1000°C | Inizia l'attivazione immediata della superficie |

| Pirolisi | Scissione termica dei legami dei gruppi O | Rimuove i gruppi funzionali carbossilici e idrossilici |

| Ripristino Strutturale | Ripristino della rete ibrida sp2 | Ricostruisce la struttura coniugata degli atomi di carbonio |

| Trasformazione Funzionale | Trasformazione da GO a rGO | Converte la matrice isolante in un composito conduttivo |

Eleva la Tua Ricerca sui Compositi con la Precisione KINTEK

Ottenere il perfetto ripristino del reticolo sp2 nei compositi grafene-cemento richiede più del semplice calore, richiede un controllo termico assoluto. KINTEK fornisce sistemi leader del settore di forni a muffola, a tubo e sottovuoto progettati per gestire finestre di pirolisi critiche con precisione.

Supportati da R&S e produzione esperte, i nostri sistemi sono personalizzabili per le tue esigenze di ricerca uniche, garantendo che tu eviti i rischi di sotto-cottura o di degradazione delle fasi minerali. Contattaci oggi stesso per scoprire come le nostre soluzioni ad alta temperatura possono ottimizzare la conducibilità elettrica e l'integrità strutturale del tuo materiale.

Guida Visiva

Riferimenti

- Jie Yao, Ying Ma. In Situ Preparation of rGO-Cement Using Thermal Reduction Method and Performance Study. DOI: 10.3390/ma17051209

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è lo scopo della calcinazione ad alta temperatura della diatomite? Aumentare la reattività per la preparazione di geopolimeri

- Come una fornace ad alta temperatura migliora la disponibilità del fosforo? Sblocca il 97,5% di solubilità tramite calcinazione

- Quali sono i vantaggi di processo nell'utilizzo di un reattore idrotermale ad alta pressione a microonde? Sintesi Master V-NbOPO4@rGO

- Qual è la funzione di un sistema di alimentazione di gas inerte nella pirolisi del liquore nero? Ottenere un controllo preciso dell'atmosfera

- Come fa un forno da laboratorio ad alta precisione a garantire le prestazioni di piastre catalitiche di perovskite di alogenuri su larga scala?

- In che modo i forni continui differiscono dai forni a batch? Scegli il forno giusto per le tue esigenze di produzione

- Qual è l'importanza del preriscaldamento dello stampo? Padroneggiare il controllo termico per i compositi a matrice di alluminio

- Quale ruolo svolgono i forni RTP o di sinterizzazione continua nella formazione degli elettrodi delle celle solari? Ottimizza il tuo processo di cottura