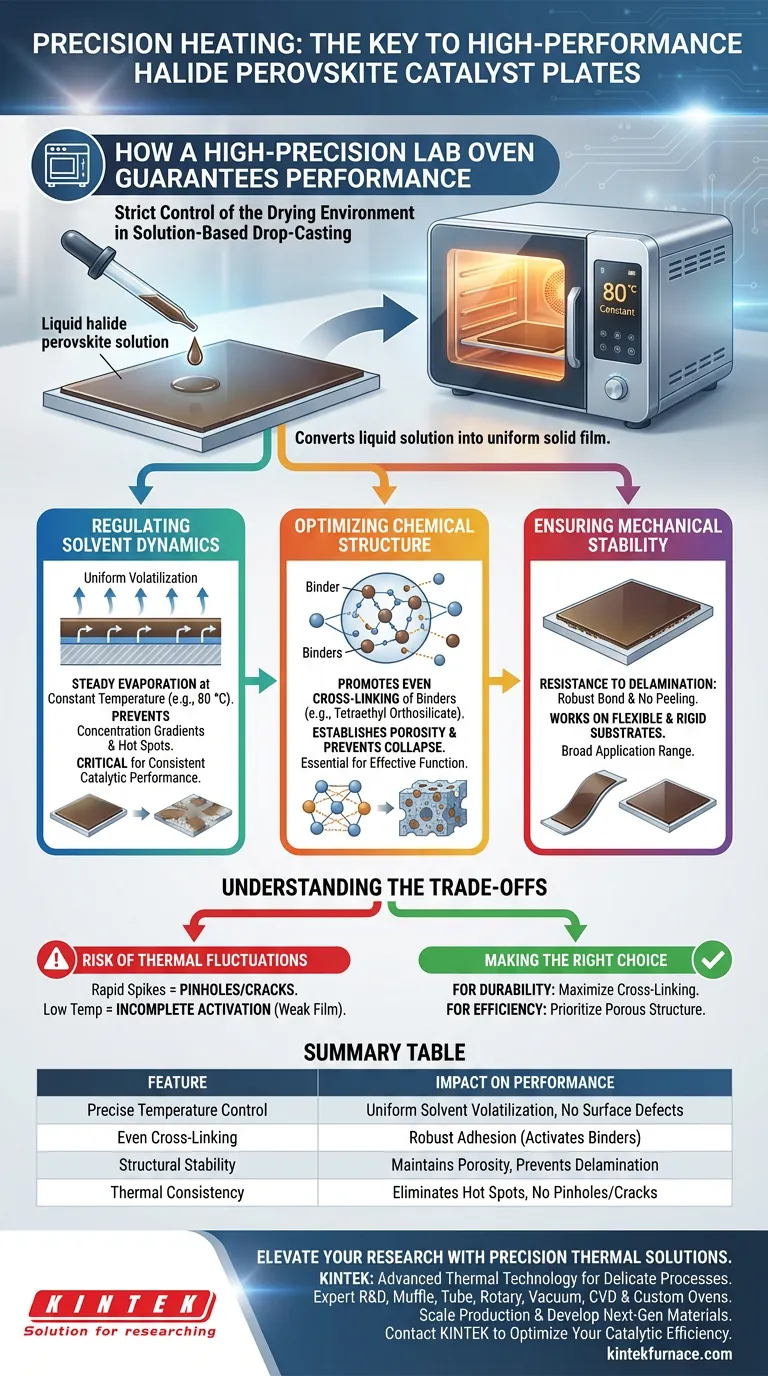

Un forno da laboratorio ad alta precisione garantisce le prestazioni di piastre catalitiche di perovskite di alogenuri su larga scala controllando rigorosamente l'ambiente di essiccazione. Mantenendo una temperatura di evaporazione costante, ad esempio 80 °C, il forno assicura che i solventi si volatilizzino uniformemente anziché in modo irregolare. Questa precisa regolazione termica favorisce il reticolazione uniforme dei leganti, con conseguente rivestimento poroso e strutturalmente stabile che aderisce saldamente al substrato.

La sfida critica nello scalare i catalizzatori di perovskite di alogenuri è convertire una soluzione liquida in un film solido uniforme senza difetti. La regolazione termica ad alta precisione è la variabile chiave che garantisce l'integrità strutturale e previene i fallimenti del rivestimento comuni nel drop-casting.

Regolazione della Dinamica dei Solventi

Volatilizzazione Uniforme

Nel drop-casting basato su soluzioni, la velocità con cui il solvente lascia il materiale determina la qualità del film finale. Un forno ad alta precisione mantiene una temperatura statica (ad esempio, 80 °C) per garantire che il solvente evapori costantemente.

Prevenzione dei Gradienti di Concentrazione

Guidando la volatilizzazione uniforme, il forno previene la formazione di "punti caldi" o zone di essiccazione irregolari. Ciò garantisce che i materiali disciolti non si aggreghino in modo non uniforme, il che è essenziale per mantenere prestazioni catalitiche costanti su piastre su larga scala.

Ottimizzazione della Struttura Chimica

Promozione del Reticolazione Uniforme

Il calore non serve solo per l'essiccazione; attiva i leganti chimici che tengono insieme il catalizzatore. L'ambiente controllato consente ai leganti, come il tetraetil ortosilicato, di reticolare uniformemente in tutto il materiale.

Stabilire la Porosità

È necessaria una specifica struttura porosa affinché il catalizzatore funzioni efficacemente. Il processo di riscaldamento controllato blocca questa porosità durante la transizione da liquido a solido, prevenendo il collasso dell'architettura interna del materiale.

Garantire la Stabilità Meccanica

Resistenza alla Delaminazione

Un punto di guasto comune nelle tecnologie di rivestimento è la delaminazione, in cui il materiale si stacca dalla base. Il reticolazione uniforme ottenuto tramite riscaldamento di precisione crea un legame robusto, rendendo il rivestimento altamente resistente alla delaminazione.

Versatilità del Substrato

Questo processo termico è efficace per vari materiali di base. Produce rivestimenti strutturalmente stabili sia su substrati flessibili che rigidi, consentendo un'applicazione più ampia delle piastre catalitiche.

Comprendere i Compromessi

Il Rischio di Fluttuazioni Termiche

Se il forno manca di alta precisione, anche lievi fluttuazioni di temperatura possono essere dannose. Picchi di riscaldamento rapidi possono causare l'ebollizione dei solventi anziché l'evaporazione, portando a microfori o crepe sulla superficie.

Attivazione Incompleta del Legante

Al contrario, se la temperatura scende al di sotto del setpoint target, il legante (come il tetraetil ortosilicato) potrebbe non reticolare completamente. Ciò si traduce in un film debole e polveroso che manca della resistenza meccanica per sopravvivere alle condizioni operative.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia delle tue piastre catalitiche di perovskite di alogenuri, allinea la tua lavorazione termica con le tue metriche di prestazione specifiche:

- Se la tua priorità principale è la Durabilità: Assicurati che il forno mantenga una rigorosa costanza alla temperatura di attivazione del legante per massimizzare il reticolazione e prevenire la delaminazione.

- Se la tua priorità principale è l'Efficienza Catalitica: Dai priorità a velocità di evaporazione precise per mantenere la struttura porosa ottimale richiesta per le reazioni superficiali.

Il riscaldamento di precisione trasforma una soluzione chimica volatile in uno strumento catalitico durevole e ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Impatto sulle Prestazioni della Piastra Catalitica |

|---|---|

| Controllo Preciso della Temperatura | Garantisce la volatilizzazione uniforme del solvente e previene i difetti superficiali. |

| Reticolazione Uniforme | Attiva leganti come il tetraetil ortosilicato per una robusta adesione al substrato. |

| Stabilità Strutturale | Mantiene la porosità essenziale e previene la delaminazione del materiale. |

| Consistenza Termica | Elimina i punti caldi e previene la formazione di microfori o crepe. |

Eleva la Tua Ricerca con Soluzioni Termiche di Precisione

Il riscaldamento di precisione fa la differenza tra un rivestimento fallito e uno strumento catalitico ad alte prestazioni. KINTEK fornisce la tecnologia termica avanzata necessaria per i processi basati su soluzioni più delicati.

Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni da laboratorio personalizzabili progettati per esigenze di ricerca uniche. Sia che tu stia scalando la produzione di perovskite di alogenuri o sviluppando materiali di prossima generazione, i nostri sistemi garantiscono l'integrità strutturale e la durata richieste dai tuoi progetti.

Pronto a ottimizzare la tua efficienza catalitica? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati.

Guida Visiva

Riferimenti

- Hui Fu, Peng Wang. A scalable solar-driven photocatalytic system for separated H2 and O2 production from water. DOI: 10.1038/s41467-025-56314-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Qual è l'effetto dell'attrezzatura di raffreddamento a tempra ad acqua sulla microstruttura dell'Invar 36? Analisi Esperta

- Perché DEZ e GEME sono selezionati per Ge:ZnO ALD? Sblocca un drogaggio atomico preciso e stabilità termica

- Perché sono necessari 800 °C per la fosforizzazione di Ln-MoP@C? Sblocca un'ingegneria catalitica superiore

- Qual è il significato di un forno a vuoto da laboratorio nel trattamento delle membrane ibride? | Ottimizza le prestazioni

- Che tipo di forno è stato scelto per la ricottura dei materiali a base di silicio e quali erano i requisiti chiave? Scopri la soluzione ideale per un trattamento termico preciso

- In che modo l'ottimizzazione della portata massica del gas combustibile influisce sull'efficienza termica di un forno industriale? Massimizzare la ritenzione di calore

- Come il riscaldamento del substrato ad alta temperatura a 500 °C facilita la formazione di TiO2? Migliorare la densità e la qualità del film

- Qual è la necessità tecnica di utilizzare un forno di essiccazione sotto vuoto da laboratorio per i precursori del catalizzatore Cu-Fe-N-C?