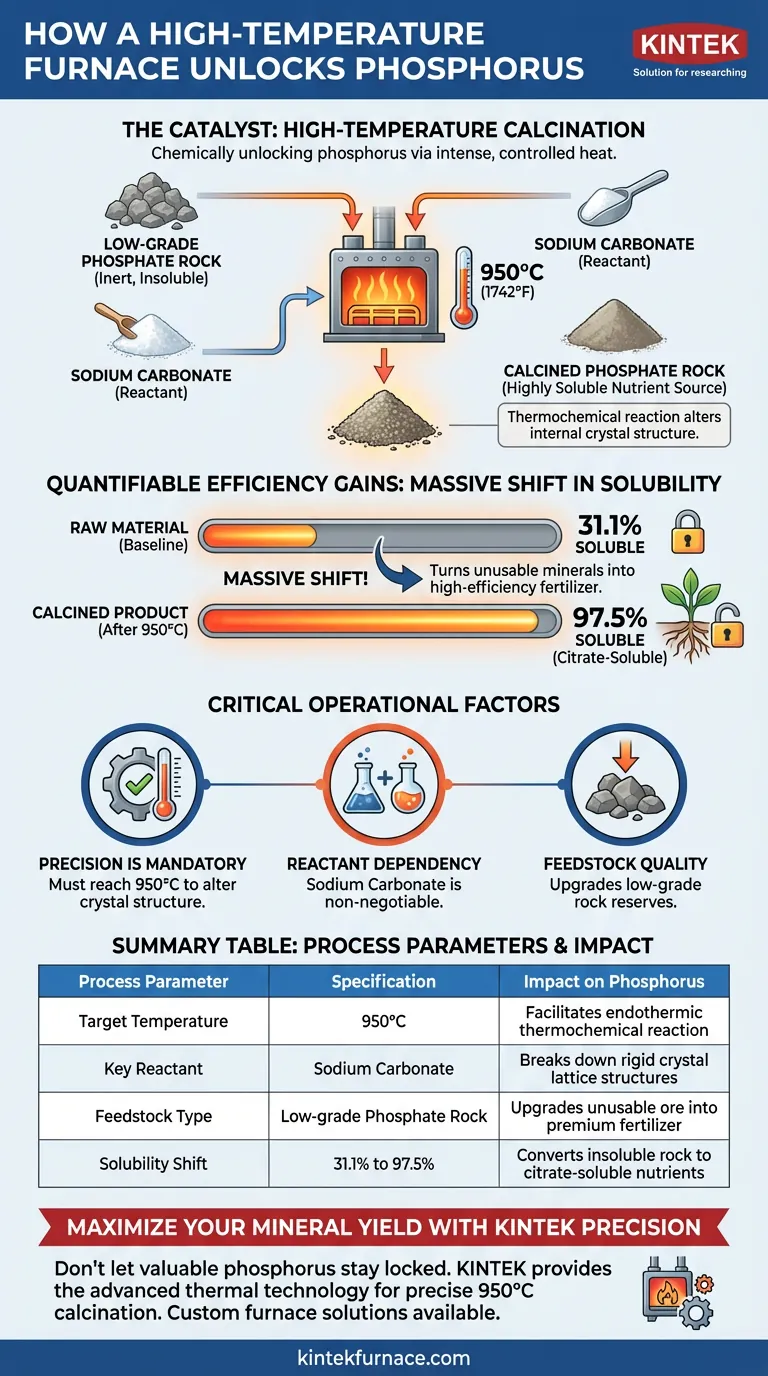

La calcinazione ad alta temperatura è il catalizzatore per sbloccare chimicamente il fosforo. Migliora la disponibilità guidando una reazione termochimica tra roccia fosfatica di bassa qualità e carbonato di sodio a temperature che raggiungono circa 950°C. Questo calore intenso e controllato altera fondamentalmente la struttura cristallina interna della roccia, convertendo materiale inerte e insolubile in una fonte di nutrienti altamente solubile per le piante.

Applicando energia termica controllata alla roccia fosfatica di bassa qualità, i produttori possono innescare un massiccio cambiamento nella solubilità, potenzialmente passando dal 31,1% al 97,5%. Questo processo trasforma efficacemente minerali grezzi e inutilizzabili in fertilizzanti solubili in citrato ad alta efficienza.

Il Meccanismo di Trasformazione

Per capire come viene migliorata la disponibilità, bisogna esaminare le specifiche interazioni chimiche guidate dalla fornace.

Il Ruolo del Carbonato di Sodio

Il processo non consiste semplicemente nel riscaldare la roccia; è una reazione chimica. La fornace facilita l'interazione tra roccia fosfatica di bassa qualità e carbonato di sodio.

Raggiungimento della Temperatura Critica

Questa reazione è endotermica e richiede energia significativa. La fornace deve mantenere temperature di circa 950°C per portare avanti il processo.

Energia Termica Controllata

L'energia fornita è "controllata", il che significa che la fornace mantiene un ambiente stabile. Questa stabilità è necessaria per garantire che la reazione si completi in tutto il lotto di materiale.

Cambiamenti Strutturali e Solubilità

Il calore serve a uno scopo specifico: cambiare l'architettura fisica e chimica del materiale.

Alterazione del Reticolo Cristallino

A 950°C, la struttura cristallina interna della roccia fosfatica viene modificata. Il calore rompe i legami rigidi che mantengono il fosforo bloccato in uno stato insolubile.

Creazione di Fosforo Solubile in Citrato

Il risultato di questo cambiamento strutturale è la conversione di fosfati insolubili in fosforo solubile in citrato. Questa forma specifica di fosforo è facilmente assorbibile dai sistemi radicali delle colture.

Guadagni di Efficienza Quantificabili

L'impatto sulla disponibilità è drastico piuttosto che incrementale. I dati indicano che la solubilità può migliorare da un livello di base del 31,1% al 97,5%, rendendo il prodotto finale paragonabile ai fertilizzanti chimici ad alta efficienza.

Fattori Operativi Critici

Sebbene il processo sia potente, si basa sul rigoroso rispetto di specifici parametri operativi.

La Precisione è Obbligatoria

Il cambiamento nella solubilità dipende dal raggiungimento della temperatura target di 950°C. Non raggiungere questa soglia termica probabilmente non altererà sufficientemente la struttura cristallina, lasciando il fosforo insolubile.

Dipendenza dai Reagenti

Il calore da solo è insufficiente. La presenza di carbonato di sodio è un requisito non negoziabile affinché avvenga la reazione termochimica.

Qualità della Materia Prima

Questo metodo è specificamente evidenziato per la lavorazione di roccia fosfatica di bassa qualità. È un processo a valore aggiunto progettato per migliorare materiali inferiori che non possono essere utilizzati allo stato grezzo.

Massimizzare il Valore di Produzione

L'uso di una fornace ad alta temperatura riguarda in definitiva l'efficienza delle risorse e la qualità del prodotto.

- Se il tuo obiettivo principale è massimizzare la disponibilità di nutrienti: Assicurati che i controlli della tua fornace siano calibrati per mantenere costantemente 950°C, poiché ciò è direttamente correlato al raggiungimento dell'obiettivo di solubilità del 97,5%.

- Se il tuo obiettivo principale è l'utilizzo delle risorse: Sfrutta questo metodo per lavorare riserve di roccia fosfatica di bassa qualità, convertendo minerale altrimenti di minor valore in fertilizzante di alta qualità.

Padroneggiando l'equilibrio termochimico tra calore e carbonato di sodio, trasformi pietra inerte in una risorsa agricola vitale.

Tabella Riassuntiva:

| Parametro di Processo | Specifiche | Impatto sul Fosforo |

|---|---|---|

| Temperatura Target | 950°C | Facilita la reazione termochimica endotermica |

| Reagente Chiave | Carbonato di Sodio | Rompe le rigide strutture del reticolo cristallino |

| Tipo di Materia Prima | Roccia Fosfatica di Bassa Qualità | Migliora il minerale inutilizzabile in fertilizzante di alta qualità |

| Cambiamento di Solubilità | Dal 31,1% al 97,5% | Converte la roccia insolubile in nutrienti solubili in citrato |

Massimizza la Tua Resa Mineraria con la Precisione KINTEK

Non lasciare che il prezioso fosforo rimanga bloccato nel minerale di bassa qualità. KINTEK fornisce la tecnologia termica avanzata necessaria per raggiungere la soglia precisa di 950°C necessaria per una calcinazione efficace.

Supportati da R&S esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD. Sia che tu stia lavorando roccia fosfatica o sviluppando nuove reazioni chimiche, le nostre fornaci ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di produzione uniche.

Pronto a trasformare l'efficienza della tua lavorazione dei materiali? Contattaci oggi stesso per parlare con i nostri specialisti tecnici di una soluzione di fornace personalizzata.

Guida Visiva

Riferimenti

- Andressa Nakagawa, Papa Saliou Sarr. Calcined low-grade phosphate rock fertilization enhances nitrogen fixation, yield, and grain quality in soybeans. DOI: 10.3389/fpls.2025.1581961

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è la funzione di un forno di essiccazione da laboratorio nella rimozione dei solventi dai film sottili? Garantire una solidificazione priva di difetti

- Condizioni di processo per esperimenti termici di rivestimento HEA: garanzia di stabilità a 800°C e resistenza per 1680 ore.

- Quali sono i vantaggi dell'utilizzo di un forno di essiccazione sottovuoto per i precursori su carta di carbonio? Massimizzare le prestazioni del materiale

- Come le telecamere industriali e le CNN migliorano il rilevamento dei difetti superficiali? Rivoluziona il controllo qualità con un'accuratezza superiore al 95%

- Qual è la funzione di un forno a essiccazione forzata nella conversione del rivestimento SiOC? Garantire la rimozione impeccabile dei solventi

- Qual è la funzione di un reattore in acciaio inossidabile ad alta pressione in HTC? Ottimizzare la conversione delle resine a scambio ionico

- Come influisce il raffreddamento rapido dopo il trattamento di diffusione sulle proprietà del materiale della struttura in silicio? Bloccare le fasi vitali

- Qual è lo scopo di un forno industriale per il pre-trattamento delle polveri? Garantire un'analisi accurata della silice