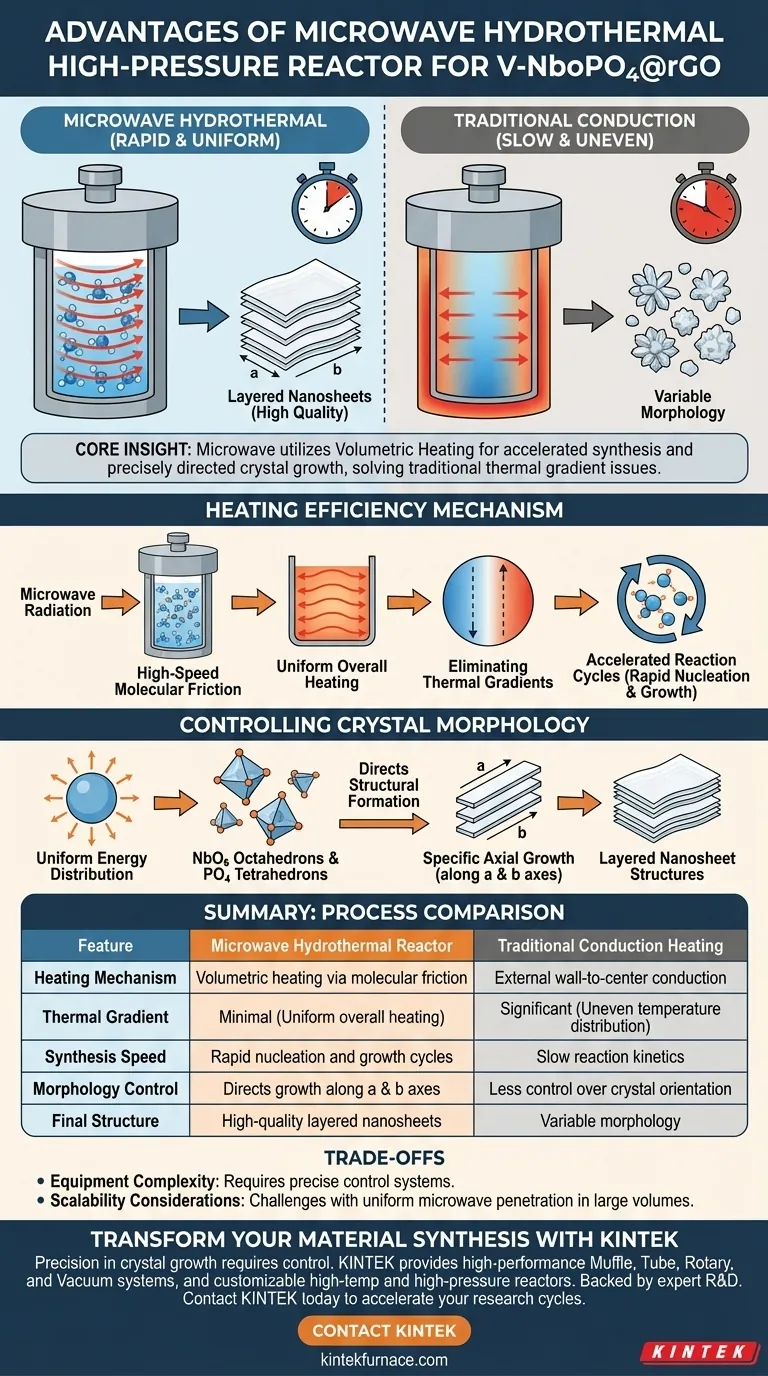

Il principale vantaggio di processo nell'utilizzo di un reattore idrotermale ad alta pressione a microonde è la sua capacità di generare calore interno rapido e uniforme attraverso l'attrito molecolare ad alta velocità. A differenza dei metodi tradizionali, questa tecnica accelera significativamente i cicli di nucleazione e crescita del materiale, dirigendo al contempo la crescita cristallina in modo preciso per formare strutture nanosheet stratificate di alta qualità.

Insight Chiave: Il riscaldamento a conduzione tradizionale soffre spesso di gradienti termici e cinetiche di reazione più lente. La sintesi idrotermale a microonde risolve questo problema utilizzando il riscaldamento volumetrico, che riduce drasticamente i tempi di sintesi e allinea la crescita cristallina lungo assi specifici per garantire una qualità morfologica superiore.

Il Meccanismo dell'Efficienza di Riscaldamento

Riscaldamento Interno Rapido

Il vantaggio fondamentale di questo tipo di reattore è il modo in cui eroga energia. Utilizza la radiazione a microonde per indurre attrito ad alta velocità tra le molecole del liquido di reazione.

Eliminazione dei Gradienti Termici

Questo attrito molecolare si traduce in un riscaldamento uniforme in tutto il recipiente. Ciò contrasta nettamente con il riscaldamento a conduzione tradizionale, che si basa sul trasferimento di calore lentamente dalle pareti esterne verso l'interno.

Accelerazione dei Cicli di Reazione

L'efficienza di questa distribuzione uniforme dell'energia ha un impatto diretto sul tempo. Riduce significativamente i cicli richiesti sia per la nucleazione (la nascita dei cristalli) sia per la loro successiva crescita.

Controllo della Morfologia Cristallina

Direzione della Formazione Strutturale

Oltre alla velocità, il processo a microonde influenza la geometria fisica del NbOPO4. La distribuzione uniforme dell'energia guida la crescita degli ottaedri NbO6 e dei tetraedri PO4.

Crescita Assiale Specifica

Il processo promuove specificamente la crescita lungo gli assi $a$ e $b$. Questo controllo direzionale è fondamentale per definire la forma finale del materiale.

Formazione di Strutture Nanosheet Stratificate

Guidando la crescita cristallina lungo questi assi specifici, il reattore facilita la formazione di strutture nanosheet stratificate di alta qualità. Questa morfologia è spesso difficile da ottenere con la distribuzione non uniforme dell'energia del riscaldamento convenzionale.

Comprensione dei Compromessi

Complessità dell'Attrezzatura

Sebbene il processo produca materiali superiori, i reattori ad alta pressione a microonde sono generalmente più complessi degli autoclavi idrotermali standard. Richiedono sistemi di controllo precisi per gestire l'interazione tra la radiazione a microonde e la pressione.

Considerazioni sulla Scalabilità

La penetrazione uniforme delle microonde può diventare problematica all'aumentare del volume del reattore. Sebbene eccellente per la sintesi in laboratorio e su scala pilota di nanosheet di alta qualità, lo scale-up alla produzione industriale di massa richiede un'ingegneria specializzata per mantenere la stessa uniformità di riscaldamento.

Come Applicare Questo al Tuo Progetto

Se il tuo obiettivo principale è il Controllo della Morfologia:

- Scegli questo metodo per garantire la formazione di nanosheet stratificate forzando la crescita cristallina lungo gli assi $a$ e $b$.

Se il tuo obiettivo principale è l'Efficienza del Processo:

- Utilizza questo reattore per ridurre drasticamente i tempi di produzione accorciando i cicli di nucleazione e crescita attraverso il riscaldamento volumetrico.

Sfruttando l'attrito molecolare ad alta velocità della sintesi a microonde, vai oltre il semplice riscaldamento per l'ingegneria strutturale attiva dei tuoi compositi.

Tabella Riassuntiva:

| Caratteristica | Reattore Idrotermale a Microonde | Riscaldamento a Conduzione Tradizionale |

|---|---|---|

| Meccanismo di Riscaldamento | Riscaldamento volumetrico tramite attrito molecolare | Conduzione dalla parete esterna al centro |

| Gradiente Termico | Minimo (Riscaldamento uniforme complessivo) | Significativo (Distribuzione non uniforme della temperatura) |

| Velocità di Sintesi | Rapidi cicli di nucleazione e crescita | Lenta cinetica di reazione |

| Controllo della Morfologia | Dirige la crescita lungo gli assi $a$ e $b$ | Minore controllo sull'orientamento cristallino |

| Struttura Finale | Nanosheet stratificate di alta qualità | Morfologia variabile |

Trasforma la Tua Sintesi di Materiali con KINTEK

La precisione nella crescita cristallina richiede più del semplice calore: richiede controllo. Supportato da R&S e produzione esperte, KINTEK fornisce sistemi Muffle, Tube, Rotary e Vacuum ad alte prestazioni, insieme a reattori ad alta temperatura e alta pressione personalizzabili, progettati per la sintesi di materiali avanzati come V-NbOPO4@rGO.

Sia che tu stia scalando da laboratorio a pilota o perfezionando il controllo della morfologia, il nostro team offre l'esperienza ingegneristica di cui hai bisogno. Contatta KINTEK oggi stesso per discutere i requisiti unici del tuo progetto e scoprire come le nostre soluzioni di laboratorio avanzate possono accelerare i tuoi cicli di ricerca.

Guida Visiva

Riferimenti

- Zhongteng Chen, Zhipeng Sun. Tuning the Electronic Structure of Niobium Oxyphosphate/Reduced Graphene Oxide Composites by Vanadium‐Doping for High‐Performance Na<sup>+</sup> Storage Application. DOI: 10.1002/cnl2.70010

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché un sistema di controllo del flusso di argon ad alta purezza è essenziale? Garantire la precisione nelle simulazioni metallurgiche

- Perché è necessario un trattamento di ricottura a bassa temperatura per le microsfere d'oro poroso? Garantire l'integrità strutturale

- Come vengono applicati i forni elettrici nella metallurgia delle polveri e nella stampa 3D?Rivoluzionare la produzione di precisione

- Qual è la funzione principale di un forno essiccatore a convezione forzata da laboratorio? Preparazione essenziale per gli adsorbenti ceramici La-EPS-C-450

- Come contribuisce un reattore solvotermico alla sintesi di nanofili d'argento? Crescita di Precisione per AgNW ad Alto Rapporto d'Aspetto

- Quale ruolo svolge il cloruro di sodio (NaCl) come tampone termico? Ottimizzazione della sintesi di compositi Si/Mg2SiO4

- Qual è lo scopo dell'utilizzo di un forno industriale per il pretrattamento delle fibre di lino? Garantire la massima integrità del composito

- Come si effettua la manutenzione di una pompa per vuoto? Assicurare prestazioni di punta e longevità per il vostro laboratorio