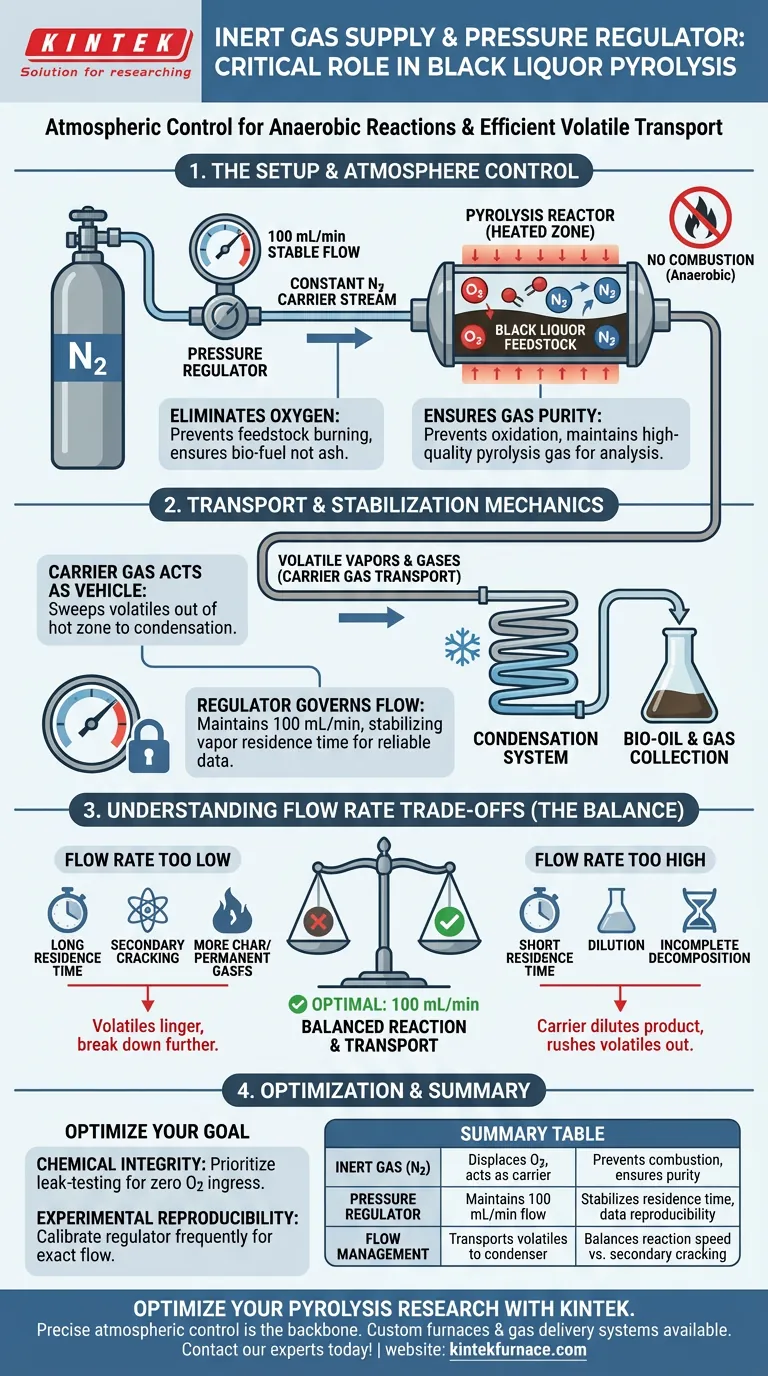

Il sistema di alimentazione di gas inerte funge da unità critica di controllo atmosferico all'interno di un impianto di laboratorio per la pirolisi del liquore nero. Utilizza un regolatore di pressione di precisione per fornire un flusso costante e stabile di azoto (N2) a esattamente 100 mL/min, garantendo che l'ambiente del reattore rimanga rigorosamente anaerobico durante tutto l'esperimento.

Spiazzando efficacemente l'ossigeno e mantenendo un flusso portante stabile, questo sistema impedisce al materiale di alimentazione di combustire e garantisce che i composti volatili vengano trasportati in modo efficiente al sistema di condensazione per la raccolta.

Creare l'ambiente di reazione essenziale

Prevenire la combustione

La pirolisi è fondamentalmente definita come decomposizione termica in completa assenza di ossigeno.

Il ruolo principale dell'alimentazione di azoto è quello di spurgare il reattore da tutta l'aria atmosferica. L'eliminazione dell'ossigeno impedisce al liquore nero di bruciare (combustione) ad alte temperature, il che si tradurrebbe in cenere anziché nei biocarburanti desiderati.

Garantire la purezza del gas

Oltre alla sicurezza, la composizione chimica del gas di uscita è fondamentale.

L'ambiente inerte di N2 impedisce reazioni di ossidazione che contaminerebbero il prodotto finale. Ciò garantisce che la purezza del gas di pirolisi prodotto rimanga elevata per un'analisi accurata.

La meccanica del trasporto e del controllo

Agire come gas di trasporto

Mentre il liquore nero si decompone sotto il calore, rilascia vapori e gas volatili.

Il flusso di azoto funge da veicolo, agendo fisicamente come gas di trasporto per trascinare questi volatili fuori dalla zona calda del reattore. Li trasporta direttamente al sistema di condensazione, dove possono essere catturati come bio-olio o raccolti come gas.

Il ruolo del regolatore di pressione

Per ottenere dati sperimentali affidabili, il flusso di azoto non può fluttuare.

Il regolatore di pressione agisce come governatore del sistema, mantenendo una portata costante di 100 mL/min. Questa coerenza è essenziale per stabilizzare il tempo di permanenza dei vapori all'interno del reattore.

Comprendere i compromessi

Sebbene il sistema di gas inerte sia essenziale, la portata deve essere attentamente bilanciata.

Se la portata è troppo elevata, il gas di trasporto può diluire i gas prodotto, rendendo più difficile il rilevamento e l'analisi. Può anche espellere troppo rapidamente i volatili dal reattore, impedendo la completa decomposizione.

Al contrario, se la portata è troppo bassa, i volatili possono rimanere troppo a lungo nella zona calda. Ciò può portare a "creazione secondaria", in cui i vapori preziosi si decompongono ulteriormente in carbone o gas permanenti meno utili.

Fare la scelta giusta per il tuo obiettivo

Per garantire che il tuo impianto di pirolisi del liquore nero produca risultati validi, devi dare priorità alla configurazione del tuo sistema di erogazione del gas.

- Se il tuo obiettivo principale è l'integrità chimica: Dai priorità al test di tenuta dell'intera linea di alimentazione per garantire zero ingresso di ossigeno, il che garantisce che la reazione rimanga una vera pirolisi.

- Se il tuo obiettivo principale è la riproducibilità sperimentale: Calibra frequentemente il tuo regolatore di pressione per garantire che il flusso rimanga bloccato esattamente a 100 mL/min in tutte le prove.

Il controllo preciso dell'atmosfera è la differenza fondamentale tra bruciare semplicemente rifiuti e generare prezioso combustibile rinnovabile.

Tabella riassuntiva:

| Componente | Funzione primaria | Impatto sperimentale |

|---|---|---|

| Gas inerte (N2) | Spiazzamento dell'ossigeno e agisce come trasporto | Previene la combustione; garantisce la purezza del prodotto |

| Regolatore di pressione | Mantiene un flusso stabile di 100 mL/min | Stabilizza il tempo di permanenza e la riproducibilità dei dati |

| Gestione del flusso | Trasporta i volatili al condensatore | Bilancia la velocità di reazione rispetto alla creazione secondaria |

Ottimizza la tua ricerca sulla pirolisi con KINTEK

Il controllo preciso dell'atmosfera è la spina dorsale della pirolisi di successo del liquore nero. Supportato da ricerca e sviluppo e produzione di esperti, KINTEK offre sistemi Muffle, a tubo, rotativi, sottovuoto e CVD ad alte prestazioni, tutti personalizzabili con unità di erogazione di gas di precisione per soddisfare le tue esigenze di laboratorio uniche. Sia che tu stia aumentando la produzione di biocarburanti o perfezionando l'analisi chimica, i nostri forni ad alta temperatura forniscono la stabilità e il controllo necessari per risultati riproducibili.

Pronto ad aggiornare la tua configurazione di laboratorio? Contatta i nostri esperti oggi stesso per discutere la tua soluzione di lavorazione termica personalizzata!

Guida Visiva

Riferimenti

- Florian Marin, Anca Maria Zaharioiu. Mesoporous Silica Nanocatalyst-Based Pyrolysis of a By-Product of Paper Manufacturing, Black Liquor. DOI: 10.3390/su16083429

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Perché il vetro frantumato viene utilizzato come agente sigillante durante la silicioizzazione? Ottimizza la purezza delle tue reazioni ad alta temperatura

- Qual è la funzione di un forno di essiccazione da laboratorio nella rimozione dei solventi dai film sottili? Garantire una solidificazione priva di difetti

- Perché vengono aggiunti frammenti di SiC nella sinterizzazione a microonde? Migliorare l'uniformità del riscaldamento e prevenire crepe nelle ceramiche porose

- In che modo una stufa per vuoto da laboratorio contribuisce alle membrane ibride PBI? Ottenere una densità di membrana superiore

- Come viene utilizzata una telecamera CCD per la deformazione dei pellet di minerale di ferro? Padroneggia la misurazione dello sforzo senza contatto ad alte temperature

- Perché è necessario un forno a essiccazione ad aria calda durante la modifica delle zeoliti? Garantire l'integrità strutturale e la precisione

- Perché l'analisi termogravimetrica (TGA) è necessaria per il carbonio duro modificato? Ottimizzare Stabilità e Composizione

- Perché sono necessari la degassazione e il ricottura specializzati per le sigillature vetro-metallo? Garantire ermeticità e chiarezza