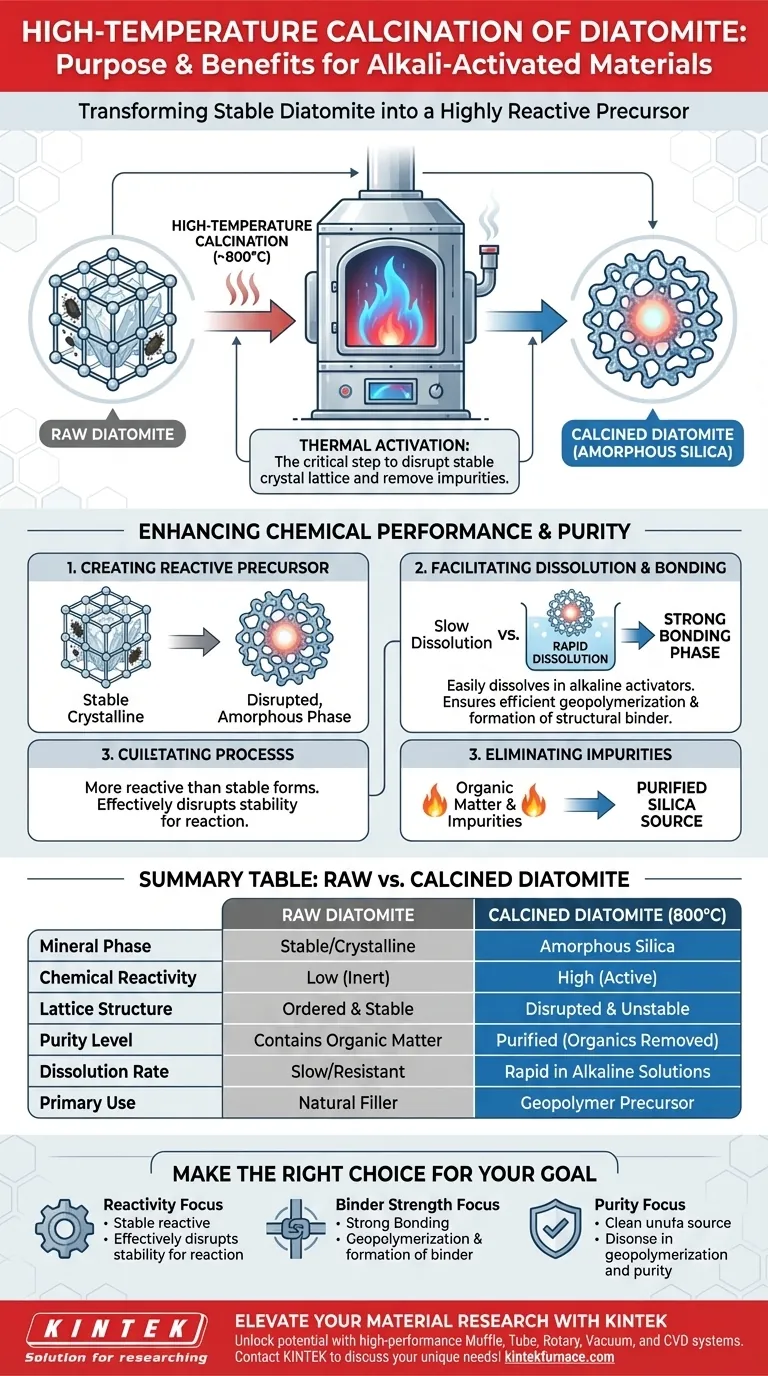

Lo scopo principale della calcinazione ad alta temperatura è trasformare la diatomite stabile in un precursore altamente reattivo per materiali alcali-attivati. Sottoponendo il materiale a temperature intorno agli 800°C, il processo converte i componenti silicei naturali in silice amorfa. Questo trattamento termico è essenziale per interrompere il reticolo cristallino stabile del materiale e rimuovere le impurità, rendendolo capace di un'efficiente geopolimerizzazione.

La diatomite naturale è spesso troppo stabile per partecipare efficacemente al legame chimico. La calcinazione agisce come un passaggio critico di attivazione, scomponendo la struttura interna del materiale per garantire che si dissolva prontamente in soluzioni alcaline per formare un legante resistente.

Il Meccanismo di Attivazione Termica

Creazione di Silice Amorfa

L'obiettivo principale della calcinazione della diatomite a 800°C è alterarne la fase mineralogica.

Il calore trasforma i componenti silicei in silice amorfa (SiO2). Questo stato amorfo è significativamente più reattivo delle forme cristalline o stabili presenti nella diatomite grezza.

Interruzione della Struttura del Reticolo

La diatomite naturale possiede una struttura reticolare stabile che resiste all'attacco chimico.

La lavorazione ad alta temperatura interrompe efficacemente questa stabilità. Rompendo il reticolo, il materiale diventa termodinamicamente instabile e pronto per la reazione chimica.

Miglioramento delle Prestazioni Chimiche

Facilitazione della Dissoluzione

Affinché si formino materiali alcali-attivati, il precursore solido deve prima dissolversi nella soluzione attivante.

L'interruzione strutturale causata dalla calcinazione consente alla diatomite di dissolversi più facilmente negli attivatori alcalini. Questa rapida dissoluzione è il fattore scatenante del successivo processo di geopolimerizzazione.

Rafforzamento della Fase di Legame

L'obiettivo finale di questa preparazione è la formazione di un legante strutturale.

Poiché il materiale calcinato si dissolve e reagisce più efficientemente, partecipa più pienamente alle reazioni di geopolimerizzazione. Ciò si traduce in una formazione migliorata della fase di legame, che determina la resistenza finale del materiale.

Ottimizzazione della Purezza del Materiale

Eliminazione delle Impurità Organiche

La diatomite grezza contiene spesso materia organica che può interferire con le reazioni chimiche o indebolire il prodotto finale.

Il processo termico agisce come un passaggio di purificazione. L'alto calore brucia efficacemente queste impurità organiche, lasciando una fonte di silice più pulita.

Comprensione dei Requisiti del Processo

Implicazioni di Attrezzature ed Energia

Il raggiungimento del cambiamento di fase necessario richiede ambienti specifici ad alta energia.

Il processo viene tipicamente condotto in forni a muffola o tubolari ad alta temperatura. Sebbene ciò garantisca la conversione in silice reattiva, aggiunge uno strato di lavorazione che richiede una gestione termica controllata rispetto all'uso di materiali grezzi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia dei tuoi materiali alcali-attivati, devi considerare la calcinazione come un passaggio di attivazione obbligatorio piuttosto che una lavorazione opzionale.

- Se il tuo obiettivo principale è la Reattività: Dai priorità alla calcinazione a 800°C per garantire la massima conversione di silice stabile in silice amorfa reattiva.

- Se il tuo obiettivo principale è la Resistenza del Legante: Utilizza diatomite calcinata per garantire la completa dissoluzione nell'attivatore, necessaria per formare una fase di legame densa e robusta.

- Se il tuo obiettivo principale è la Purezza del Materiale: Affidati a questo trattamento termico per eliminare i contaminanti organici che potrebbero compromettere l'integrità della matrice geopolimerica.

La calcinazione ad alta temperatura è il ponte che trasforma la terra grezza e inerte in un materiale da costruzione chimicamente attivo.

Tabella Riassuntiva:

| Caratteristica | Diatomite Grezza | Diatomite Calcinata (800°C) |

|---|---|---|

| Fase Minerale | Stabile/Cristallina | Silice Amorfa |

| Reattività Chimica | Bassa (Inerte) | Alta (Attiva) |

| Struttura del Reticolo | Ordinata e Stabile | Interrotta e Instabile |

| Livello di Purezza | Contiene Materia Organica | Purificata (Organici Rimossi) |

| Velocità di Dissoluzione | Lenta/Resistente | Rapida in Soluzioni Alcaline |

| Uso Principale | Riempitivo Naturale | Precursore Geopolimerico |

Eleva la Tua Ricerca sui Materiali con KINTEK

Sblocca il pieno potenziale dei tuoi materiali alcali-attivati con una lavorazione termica di precisione. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di calcinazione. Sia che tu stia attivando la diatomite o sviluppando geopolimeri avanzati, i nostri forni ad alta temperatura da laboratorio forniscono il riscaldamento uniforme e il controllo preciso necessari per risultati superiori.

Pronto a ottimizzare il tuo processo di calcinazione? Contatta KINTEK oggi stesso per discutere le tue esigenze uniche con il nostro team tecnico!

Guida Visiva

Riferimenti

- Darius Žūrinskas, Danutė Vaičiukynienė. Mechanical and Microstructural Properties of Alkali-Activated Biomass Fly Ash and Diatomite Blends. DOI: 10.3390/ma18163807

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come viene utilizzato uno stadio di riscaldamento ad alta stabilità con uno spettrometro a fluorescenza? Valutazione della stabilità del fosforo Tb3+/Ce3+

- Qual è il ruolo di un sistema di deposizione laser pulsata (PLD) negli esperimenti sul Fe-Mg dell'ortopirosseno? Crescita di film di precisione

- Qual è lo scopo di mantenere un ambiente a 70°C negli esperimenti Li-NASICON? Accelera la tua ricerca sulle batterie

- Come viene quantificato il grado di grafitizzazione mediante spettroscopia Raman? Padroneggia il rapporto $I_D/I_G$ per i materiali carboniosi

- Quale ruolo svolge un'autoclave in acciaio inossidabile rivestita in Teflon nella sintesi idrotermale dei catalizzatori PtLaOx@S-1?

- Come influisce il ricottura a 500°C sui film sottili di Ga2O3 drogato con NiO? Ottimizza il tuo trattamento termico ad alta precisione

- Perché il foglio di niobio viene avvolto attorno alle flange della cavità di niobio? Proteggi le tue guarnizioni UHV durante il trattamento termico

- Come viene utilizzata la macinazione meccanochemica nel recupero delle batterie al litio? Sblocca la riparazione efficiente dei materiali allo stato solido