In fondo, la differenza fondamentale tra forni continui e forni a batch risiede nel loro modello operativo. Un forno continuo processa i materiali in un flusso ininterrotto, molto simile a una catena di montaggio, mentre un forno a batch processa una quantità fissa di materiale in cicli discreti e autonomi. Questa singola distinzione nel processo – flusso contro contenimento – determina ogni altra differenza in termini di applicazione, costi e capacità.

La scelta tra un forno continuo e un forno a batch è una decisione strategica sulla tua filosofia di produzione. I forni continui sono costruiti per la produzione ad alto volume e standardizzata dove l'efficienza è fondamentale, mentre i forni a batch offrono flessibilità e controllo ambientale superiori per compiti specializzati o variabili.

Comprendere i Modelli Operativi Fondamentali

Il nome di ogni tipo di forno descrive chiaramente il suo metodo. Uno opera in uno stato costante e fluente, mentre l'altro opera in lotti distinti, con avvii e arresti.

Il Modello a Flusso Continuo

Un forno continuo opera senza interruzioni. I materiali vengono caricati su un meccanismo a nastro trasportatore e viaggiano a velocità costante attraverso diverse zone di temperatura all'interno del forno.

Ogni articolo viene riscaldato individualmente mentre si muove, garantendo che ogni pezzo sperimenti lo stesso profilo termico esatto. Molti design integrano sezioni di riscaldamento e raffreddamento in un'unica lunga camera, consentendo ai pezzi di uscire dal sistema pronti per la fase successiva del processo.

Il Modello a Batch Discreto

Un forno a batch funziona come un sistema sigillato. Una quantità specifica di materiale viene caricata nella camera, lo sportello viene sigillato e l'intera camera viene portata a temperatura per una durata prestabilita.

Dopo che il ciclo di riscaldamento è completo, il forno deve raffreddarsi prima che gli articoli processati possano essere rimossi in sicurezza. Questa intera sequenza di carico-riscaldamento-raffreddamento-scarico costituisce un "batch".

Fattori Chiave di Differenziazione nella Produzione

Il modello operativo di ciascun forno influenza direttamente la sua idoneità per diversi obiettivi di produzione, dal volume e qualità alla flessibilità di processo.

Volume di Produzione e Scalabilità

I forni continui sono progettati per la produzione ad alto volume. La loro capacità è funzione della velocità del nastro trasportatore e delle dimensioni del sistema di alimentazione, che può variare da piccole tramogge a sistemi che gestiscono centinaia di litri all'ora.

I forni a batch sono adatti per volumi inferiori o più variabili. La loro capacità è limitata dalle dimensioni fisiche della camera sigillata. Scalare la produzione richiede forni più grandi o, più comunemente, più forni a batch che operano in parallelo.

Uniformità e Qualità del Processo

Per la coerenza da pezzo a pezzo, i forni continui hanno spesso un vantaggio intrinseco. Poiché ogni pezzo percorre lo stesso percorso, riceve un trattamento termico identico. Questo elimina il problema dei "pezzi perimetrali", dove gli articoli all'esterno di un batch si riscaldano in modo diverso da quelli al centro.

I forni a batch possono raggiungere un'eccellente uniformità di temperatura, ma ciò richiede un'attenta ingegnerizzazione e un caricamento preciso per garantire che il calore penetri uniformemente nell'intero carico.

Flessibilità e Controllo del Processo

I forni a batch offrono una flessibilità superiore. Essendo un sistema sigillato, è ideale per processi che richiedono un'atmosfera inerte o pura rigorosamente controllata. Inoltre, la "ricetta" di riscaldamento (tempo, temperatura, velocità di rampa) può essere facilmente modificata per ogni nuovo carico, rendendolo perfetto per R&S o produzione ad alto mix.

I forni continui sono molto meno flessibili. L'intero sistema è calibrato per un unico processo coerente. Cambiare il profilo di temperatura è un'impresa complessa che influisce sull'intera linea di produzione.

Comprendere i Compromessi Finanziari e Operativi

L'investimento iniziale per questi forni è solo una parte del costo totale di proprietà. I costi operativi e i requisiti di manutenzione creano un quadro finanziario più complesso.

Investimento Iniziale e Complessità

I forni continui rappresentano un investimento di capitale significativo. Sono sistemi meccanicamente complessi che sono più costosi da acquistare e installare rispetto alle loro controparti a batch.

I forni a batch sono generalmente più semplici nel design e hanno un costo iniziale inferiore, rendendoli più accessibili per operazioni più piccole o nuove linee di prodotti.

Costi Operativi

In scenari ad alto volume, i forni continui possono avere un costo energetico inferiore per pezzo. Evitano la necessità di carrelli o cesti pesanti ed eliminano il ciclo energetico dispendioso di riscaldare e raffreddare ripetutamente l'intera camera del forno. Il sistema mantiene una temperatura operativa stabile, il che è altamente efficiente.

I forni a batch consumano una quantità significativa di energia per portare la camera pesante e gli accessori a temperatura per ogni singolo ciclo.

Manutenzione e Tempi di Inattività

La complessità di un forno continuo significa che richiede tipicamente una manutenzione più frequente e specializzata. Qualsiasi tempo di inattività è critico, poiché ferma l'intera linea di produzione.

I forni a batch sono più semplici e spesso più robusti. Se un forno in un impianto con più forni si guasta per manutenzione, la produzione può continuare sulle altre unità, riducendo l'impatto dei tempi di inattività.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno migliore è quello che si allinea con le tue specifiche esigenze operative e obiettivi aziendali. Usa questi punti come guida per la tua decisione.

- Se il tuo obiettivo principale è la produzione ad alto volume e standardizzata: Un forno continuo è la scelta superiore per la sua efficienza su scala e l'eccezionale coerenza da pezzo a pezzo.

- Se il tuo obiettivo principale è la flessibilità di processo e mix di prodotti vari: Un forno a batch fornisce il controllo e l'adattabilità necessari per lavori personalizzati, R&S o produzione a basso volume.

- Se il tuo obiettivo principale è il controllo atmosferico assoluto o gli standard di camera bianca: La natura sigillata di un forno a batch lo rende l'opzione più affidabile e semplice per processi che richiedono atmosfere inerti o altamente pure.

- Se il tuo obiettivo principale è minimizzare il costo per pezzo su scala: L'efficienza energetica e l'alta produttività di un forno continuo produrranno tipicamente un costo per pezzo inferiore nonostante il suo investimento iniziale più elevato.

Comprendere questa distinzione fondamentale tra flusso e contenimento ti consente di selezionare non solo un pezzo di attrezzatura, ma la giusta filosofia di produzione per il tuo lavoro.

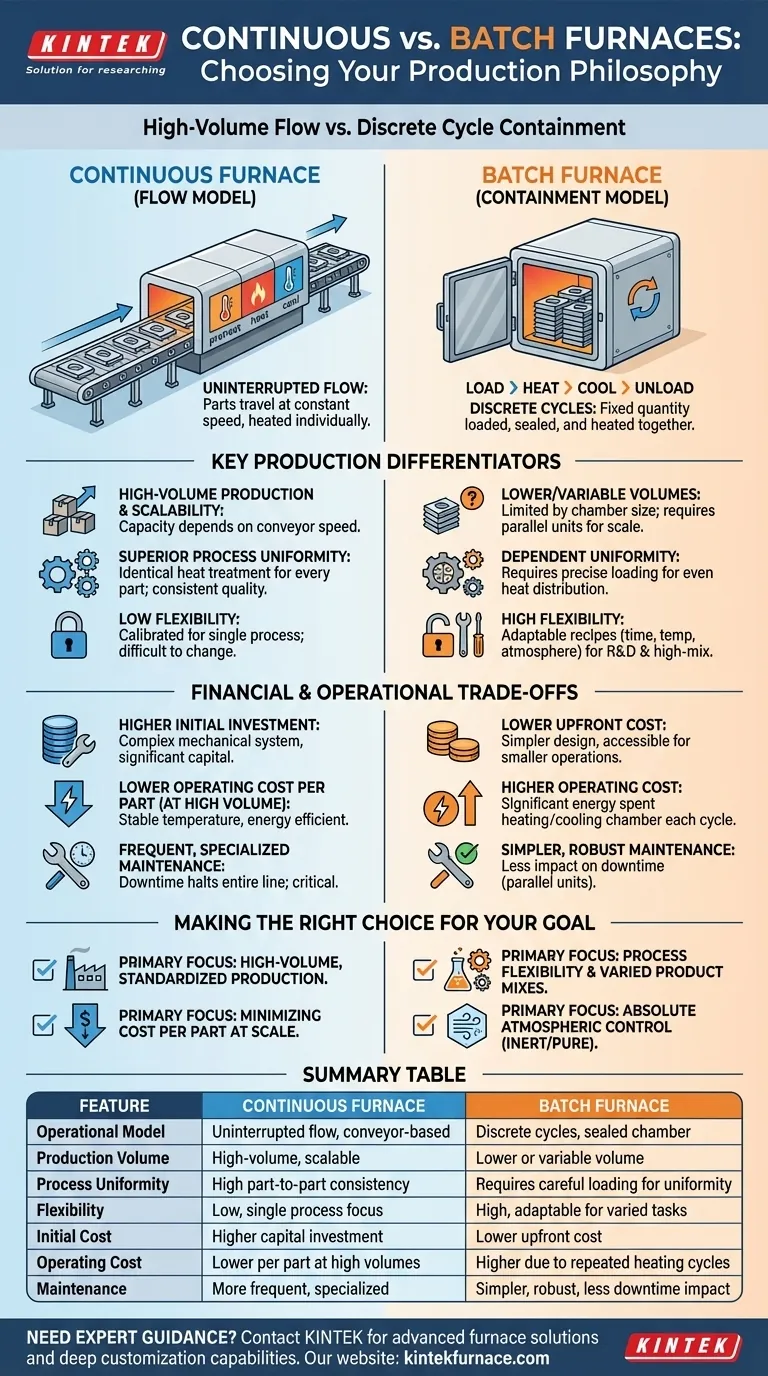

Tabella riassuntiva:

| Caratteristica | Forno Continuo | Forno a Batch |

|---|---|---|

| Modello Operativo | Flusso ininterrotto, basato su trasportatore | Cicli discreti, camera sigillata |

| Volume di Produzione | Alto volume, scalabile | Volume inferiore o variabile |

| Uniformità del Processo | Alta coerenza da pezzo a pezzo | Richiede un caricamento attento per l'uniformità |

| Flessibilità | Bassa, focalizzato su un singolo processo | Alta, adattabile a diverse attività |

| Costo Iniziale | Maggiore investimento di capitale | Costo iniziale inferiore |

| Costo Operativo | Inferiore per pezzo a volumi elevati | Maggiore a causa dei cicli di riscaldamento ripetuti |

| Manutenzione | Più frequente, specializzata | Più semplice, robusta, minore impatto dei tempi di inattività |

Hai bisogno di una guida esperta sulla scelta del forno perfetto per il tuo laboratorio? Presso KINTEK, sfruttiamo eccezionali attività di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti include forni a muffola, tubolari, rotativi, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu stia gestendo una produzione ad alto volume o compiti specializzati, possiamo aiutarti a ottimizzare i tuoi processi per efficienza e qualità. Contattaci oggi per discutere come le nostre soluzioni possono beneficiare il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali