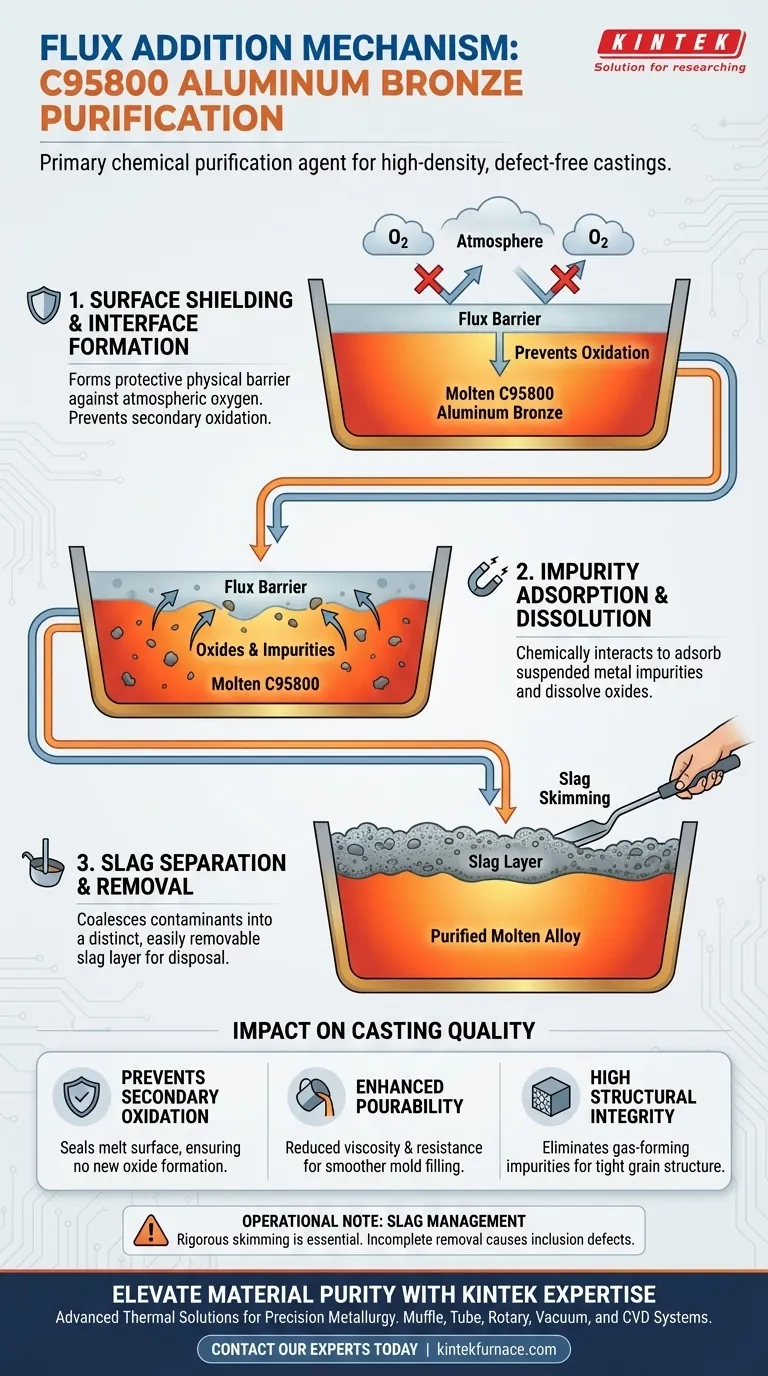

L'aggiunta di fondente funge da principale agente chimico di purificazione nelle fusioni di bronzo all'alluminio C95800. Il suo meccanismo fondamentale agisce creando una barriera protettiva sulla superficie della fusione che assorbe e dissolve attivamente le impurità metalliche e gli ossidi. Questa reazione facilita la separazione dei contaminanti dal metallo liquido, facendoli coalescere in uno strato di scoria facilmente rimovibile prima della fusione.

La funzione principale del fondente nella lavorazione del C95800 è quella di proteggere contemporaneamente la fusione dall'ossigeno atmosferico ed estrarre le impurità esistenti, consentendo direttamente fusioni ad alta densità e prive di difetti.

Il meccanismo di purificazione spiegato

Formazione di un'interfaccia protettiva

Dopo l'aggiunta, il fondente si fonde per creare uno strato continuo sulla superficie del bronzo all'alluminio fuso. Questa barriera fisica è fondamentale per isolare il metallo liquido reattivo dall'atmosfera circostante.

Assorbimento e dissoluzione

Il fondente non si limita a stare sopra la fusione; interagisce chimicamente con la soluzione. Agisce assorbendo le impurità metalliche e dissolvendo gli ossidi sospesi nella fusione.

Separazione della scoria

Man mano che il fondente cattura queste impurità, ne facilita la separazione fisica dalla lega fusa desiderabile. I contaminanti vengono legati insieme per formare una scoria distinta, che galleggia sulla superficie per una facile rimozione.

Impatto sulla qualità della fusione

Prevenzione dell'ossidazione secondaria

Uno dei ruoli più critici della barriera di fondente è la prevenzione dell'"ossidazione secondaria". Sigillando la superficie della fusione, il fondente assicura che non si formino nuovi ossidi durante le fasi di mantenimento o colata.

Miglioramento della colabilità

La rimozione di ossidi particolati e impurità riduce significativamente la viscosità e la resistenza della fusione. Questa purificazione garantisce che il metallo coli uniformemente, riducendo la turbolenza e i potenziali difetti durante il processo di riempimento dello stampo.

Garanzia dell'integrità strutturale

Il risultato finale di questa pulizia chimica è un'elevata densità di fusione. Eliminando le impurità che formano gas e le pellicole di ossido, il fondente consente alla lega C95800 di solidificarsi con una struttura a grana compatta e uniforme.

Considerazioni operative

Il requisito della gestione della scoria

Sebbene il fondente sia essenziale per la pulizia del metallo, genera un sottoprodotto che deve essere gestito. La formazione di scoria è un risultato deliberato, ma richiede un rigoroso processo di rimozione.

Conseguenze della rimozione incompleta

Se la scoria formata dal fondente non viene completamente rimossa, può essere reintrodotta nella fusione durante la colata. Ciò trasforma le impurità catturate in inclusioni, compromettendo potenzialmente la resistenza meccanica del pezzo finito.

Ottimizzazione del processo di fusione C95800

Per massimizzare i vantaggi dell'aggiunta di fondente nelle operazioni di fusione del bronzo all'alluminio, considera i tuoi specifici obiettivi di qualità:

- Se il tuo obiettivo principale è la densità di fusione: Dai priorità alla capacità del fondente di dissolvere gli ossidi per prevenire porosità interne e vuoti.

- Se il tuo obiettivo principale è la finitura superficiale: Affidati alla barriera di fondente per prevenire l'ossidazione secondaria, garantendo che il metallo rimanga pulito durante la colata per un esterno più liscio.

Un'efficace applicazione del fondente trasforma una fusione reattiva in un liquido stabile e di alta qualità pronto per la fusione di precisione.

Tabella riassuntiva:

| Fase del meccanismo | Azione principale | Impatto sulla qualità |

|---|---|---|

| Schermatura superficiale | Crea una barriera fisica contro l'ossigeno | Previene l'ossidazione secondaria e l'assorbimento di gas |

| Assorbimento delle impurità | Dissolve ossidi sospesi e impurità metalliche | Riduce la viscosità e migliora la colabilità della fusione |

| Formazione di scoria | Fa coalescere i contaminanti in uno strato rimovibile | Elimina le inclusioni per un'elevata integrità strutturale |

Eleva la purezza del tuo materiale con l'esperienza KINTEK

Non lasciare che le impurità compromettano l'integrità strutturale delle tue fusioni di bronzo all'alluminio C95800. KINTEK fornisce le soluzioni termiche avanzate necessarie per la metallurgia di precisione. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, insieme ad altri forni da laboratorio ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di purificazione e fusione.

Pronto a ottimizzare la qualità della tua fusione e ottenere risultati privi di difetti?

Contatta i nostri esperti oggi stesso per scoprire come le apparecchiature di precisione KINTEK possono trasformare l'efficienza del tuo laboratorio o della tua produzione.

Guida Visiva

Riferimenti

- Chawanan Thongyothee, Sombun Chareonvilisiri. The Effect of Gas Venting on the Mechanical Properties of C95800 Aluminum Bronze Castings. DOI: 10.48084/etasr.10993

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Come funziona il riscaldamento a induzione in un ambiente sottovuoto? Ottenere un trattamento termico ad alta purezza e privo di contaminazioni

- Quale ruolo ausiliario svolge un catalizzatore Ni/Al2O3 nel riscaldamento a induzione? Miglioramento dell'uniformità della decomposizione dell'ammoniaca

- Come viene generato l'effetto di semi-levitazione nella fusione a crogiolo freddo a induzione? Sblocca la sintesi di leghe ultra-pure

- Qual è la funzione principale di un forno ad arco in fusione nella sintesi di Cr0.82Mn0.18Ge? Ottenere la fusione di leghe ad alta purezza

- Perché l'uso di forni industriali a induzione sottovuoto (VIM) o forni ad arco elettrico è essenziale per la produzione di acciaio a medio tenore di manganese (MMnS) ad alte prestazioni?

- Quale ruolo giocano i forni a induzione a media frequenza nel trattamento termico? Ottenere proprietà metallurgiche superiori

- Qual è il ruolo di un forno a induzione sottovuoto nella sintesi di CuNiSiCrCoTiNbx? Garantire purezza e omogeneità

- Perché i forni a induzione sono adatti per la fusione a cera persa? Fusione di precisione per getti complessi