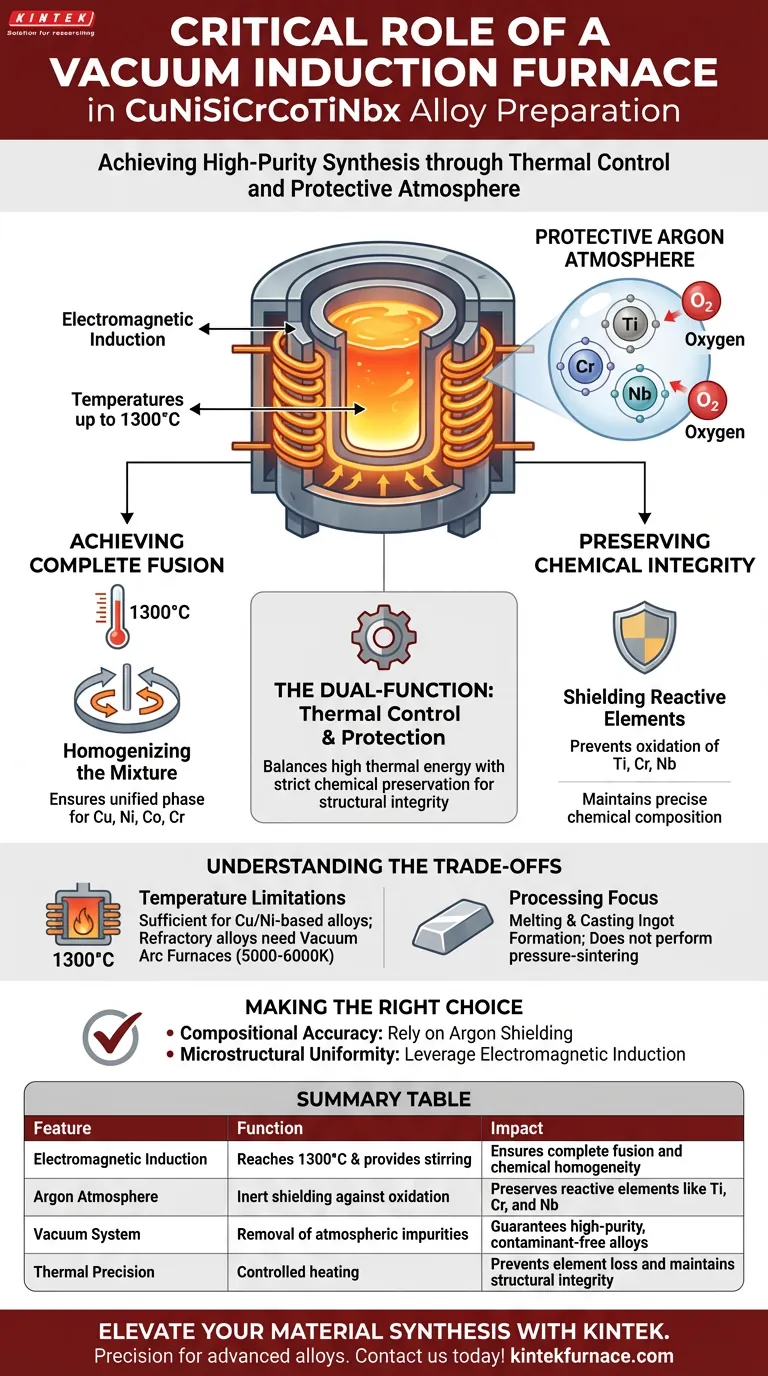

Il forno a induzione sottovuoto funge da strumento critico di sintesi per la preparazione di leghe a entropia media CuNiSiCrCoTiNbx. Funziona utilizzando l'induzione elettromagnetica per generare temperature fino a 1300°C, garantendo la completa fusione dei metalli di base mantenendo al contempo un'atmosfera protettiva di argon per prevenire il degrado degli elementi leganti reattivi.

Concetto chiave La preparazione di leghe a entropia media richiede un delicato equilibrio tra elevata energia termica e rigorosa conservazione chimica. Il forno a induzione sottovuoto risolve questo problema fornendo il calore necessario per fondere elementi complessi, schermando al contempo componenti reattivi come titanio e niobio dall'ossidazione, garantendo così l'integrità strutturale e la precisa composizione chimica della lega.

La doppia funzione di controllo termico e protezione

Per comprendere la necessità di questa attrezzatura, è necessario esaminare i requisiti specifici del sistema di leghe CuNiSiCrCoTiNbx. Il forno affronta due sfide distinte: ottenere una fusione omogenea e prevenire la contaminazione chimica.

Ottenere la fusione completa

La funzione principale del forno è creare un ambiente ad alta temperatura in grado di fondere diversi elementi metallici.

Raggiungere le soglie termiche Il forno utilizza l'induzione elettromagnetica per raggiungere temperature fino a 1300°C.

Questa capacità termica è essenziale per garantire che gli elementi di base, in particolare Rame (Cu), Nichel (Ni), Cobalto (Co) e Cromo (Cr), vengano portati a uno stato completamente fuso. Senza raggiungere questo specifico livello di temperatura, la lega non può raggiungere una fase unificata.

Omogeneizzazione della miscela Mentre l'alta temperatura fonde il metallo, il meccanismo di induzione svolge un ruolo secondario e critico.

Il campo elettromagnetico induce naturalmente un effetto di agitazione all'interno del metallo fuso. Ciò garantisce che i vari elementi vengano mescolati accuratamente, creando una lega chimicamente omogenea piuttosto che una miscela stratificata di metalli indipendenti.

Preservare l'integrità chimica

La presenza di elementi reattivi nella formula CuNiSiCrCoTiNbx rende impossibile la normale fusione in aria aperta.

Schermatura degli elementi reattivi La lega include Titanio (Ti), Cromo (Cr) e Niobio (Nb), che sono classificati come elementi leganti attivi.

Questi metalli hanno un'elevata affinità per l'ossigeno e si ossideranno rapidamente se esposti all'aria a temperature di fusione. L'ossidazione altera la composizione chimica e introduce impurità che possono rovinare le proprietà della lega.

Il ruolo dell'atmosfera di argon Per contrastare l'ossidazione, il forno opera con un sistema sottovuoto riempito con un'atmosfera protettiva di argon.

Questo gas inerte crea una barriera attorno alla fusione. Impedisce efficacemente agli elementi attivi di reagire con l'ambiente, garantendo che il prodotto finale mantenga la precisa composizione chimica intesa dal progetto.

Comprendere i compromessi

Sebbene il forno a induzione sottovuoto sia ideale per questa specifica classe di leghe a entropia media, è importante riconoscerne i limiti operativi rispetto ad altri metodi di sintesi.

Limitazioni di temperatura

La capacità di 1300°C è sufficiente per leghe a entropia media a base di Cu e Ni.

Tuttavia, è insufficiente per leghe refrattarie ad alta entropia (come quelle contenenti Tungsteno o Tantalio), che spesso richiedono forni ad arco sottovuoto in grado di raggiungere 5000–6000 K. È necessario assicurarsi che il punto di fusione della lega non superi il limite induttivo del forno.

Focus di elaborazione

Questo forno è progettato principalmente per la fusione e la colata (formazione di lingotti).

Non esegue le funzioni simultanee di pressatura e sinterizzazione di una pressa a caldo sottovuoto. Se il tuo obiettivo è consolidare polveri direttamente in una forma densa senza una fase di fusione completa, un forno a induzione non è lo strumento corretto.

Fare la scelta giusta per il tuo obiettivo

Il forno a induzione sottovuoto non è uno strumento universale, ma è lo standard per la fusione di alta purezza di questa specifica classe di leghe.

- Se il tuo obiettivo principale è l'accuratezza compositiva: Affidati alla schermatura in argon per prevenire la perdita di titanio e niobio dovuta all'ossidazione.

- Se il tuo obiettivo principale è l'uniformità microstrutturale: Sfrutta le capacità di induzione elettromagnetica per garantire una miscelazione accurata di elementi come nichel e cobalto.

Controllando sia la temperatura che l'atmosfera, il forno a induzione sottovuoto trasforma una complessa miscela di metalli grezzi in un materiale ingegneristico preciso e di elevata purezza.

Tabella riassuntiva:

| Caratteristica | Funzione nella preparazione della lega | Impatto sulla qualità |

|---|---|---|

| Induzione elettromagnetica | Raggiunge 1300°C e fornisce agitazione | Garantisce fusione completa e omogeneità chimica |

| Atmosfera di argon | Schermatura inerte contro l'ossidazione | Preserva elementi reattivi come Ti, Cr e Nb |

| Sistema sottovuoto | Rimozione delle impurità atmosferiche | Garantisce leghe di elevata purezza e prive di contaminanti |

| Precisione termica | Riscaldamento controllato per specifici sistemi di leghe | Previene la perdita di elementi e mantiene l'integrità strutturale |

Eleva la tua sintesi di materiali con KINTEK

La precisione è fondamentale nello sviluppo di leghe avanzate a entropia media come CuNiSiCrCoTiNbx. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK fornisce sistemi sottovuoto, a induzione e CVD ad alte prestazioni, su misura per le esigenze di laboratorio più esigenti. Sia che tu abbia bisogno di forni standard ad alta temperatura o di soluzioni completamente personalizzabili per la ricerca di materiali unici, il nostro team di ingegneri è pronto a supportare la tua innovazione.

Pronto a raggiungere una superiore integrità chimica? Contattaci oggi stesso per trovare il forno perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- Denis Ariel Ávila-Salgado, José Luis Camacho-Martínez. Evolution of Microstructure, Hardness, and Wear Behavior of Medium-Entropy CuNiSiCrCoTiNbx Alloy. DOI: 10.3390/lubricants13040164

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo di un forno VIM? Ottenere metalli ad alta purezza con controllo di precisione

- Cosa rende i forni a induzione adatti alla lavorazione dei metalli preziosi? Sblocca purezza ed efficienza nella fusione dei metalli

- Quali funzionalità aggiuntive potrebbero incorporare i circuiti avanzati di riscaldamento a induzione? Migliorare precisione, efficienza e sicurezza

- Quali sono le caratteristiche e i vantaggi principali di un forno a induzione sotto vuoto? Ottieni una produzione di metalli ad alta purezza

- In che modo il riscaldamento a induzione contribuisce alla sostenibilità ambientale? Aumenta l'efficienza e riduce le emissioni

- Come garantiscono i forni a induzione un'elevata purezza nei metalli preziosi fusi? Ottenere una fusione senza contaminazioni

- Cosa rende i forni a induzione adatti alla fusione dei metalli del gruppo del platino (PGM)? Ottieni purezza e precisione nella lavorazione dei metalli

- Quali metalli preziosi possono essere fusi nei forni a induzione? Fusione efficiente e pulita per oro, argento e metalli del gruppo del platino