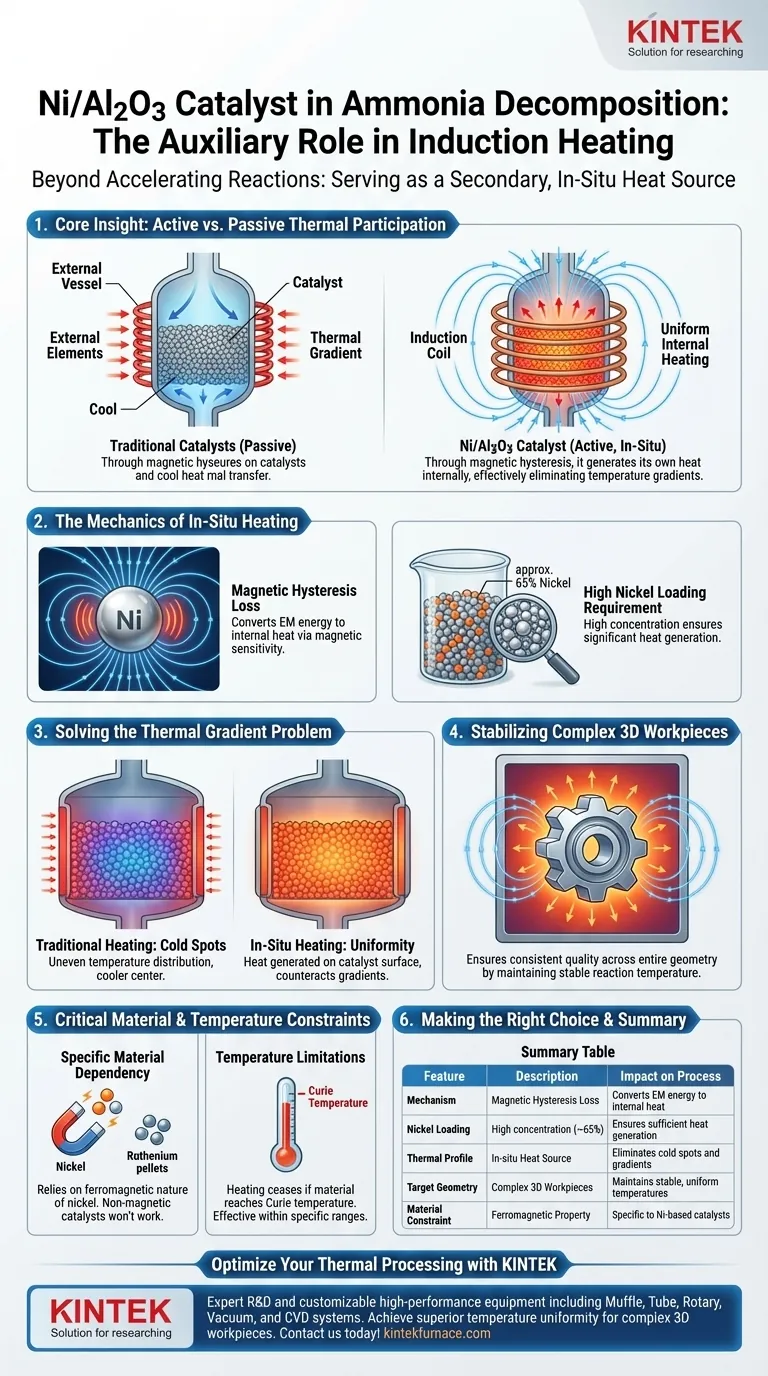

Oltre alla sua funzione principale di accelerare la reazione chimica, un catalizzatore Ni/Al2O3 posto in un campo di riscaldamento a induzione svolge un ruolo ausiliario critico come fonte di calore secondaria in situ. Nello specifico, le particelle metalliche di nichel all'interno del catalizzatore interagiscono con il campo elettromagnetico per generare calore microscopico localizzato.

Concetto chiave Mentre la maggior parte dei catalizzatori sono recipienti termici passivi, un catalizzatore Ni/Al2O3 ad alto carico in un campo a induzione diventa un partecipante termico attivo. Attraverso la perdita per isteresi magnetica, genera calore internamente, eliminando efficacemente i gradienti di temperatura che affliggono tipicamente i metodi di riscaldamento esterni.

La meccanica del riscaldamento in situ

Generazione di calore magnetico

L'effetto di riscaldamento ausiliario è guidato dalla sensibilità magnetica delle particelle di nichel. Quando esposte al campo elettromagnetico alternato del sistema a induzione, queste particelle subiscono una perdita per isteresi.

Questo processo converte l'energia magnetica direttamente in energia termica a livello microscopico. Trasforma il letto catalitico da un mezzo chimico statico a un elemento riscaldante attivo.

Requisito di alto carico

Per ottenere questo effetto di riscaldamento ausiliario, le composizioni catalitiche standard sono spesso insufficienti. Il processo utilizza specificamente un alto carico di nichel (circa il 65%).

Questa alta concentrazione di nichel metallico assicura che sia presente una quantità sufficiente di materiale magnetico per generare calore significativo, integrando il riscaldamento primario del sistema.

Risoluzione del problema del gradiente termico

Eliminazione dei punti freddi

Nei reattori tradizionali, il calore viene applicato esternamente, portando spesso a distribuzioni di temperatura non uniformi in cui il centro del letto è più freddo delle pareti.

Poiché il catalizzatore Ni/Al2O3 genera calore dall'interno del letto stesso, contrasta questi gradienti termici. Il calore viene prodotto esattamente dove avviene la reazione, sulla superficie del catalizzatore.

Stabilizzazione di pezzi di lavoro 3D

Questo meccanismo di riscaldamento interno è particolarmente vantaggioso per la lavorazione di pezzi di lavoro 3D complessi.

Fornendo una fonte di calore secondaria che permea il letto catalitico, il sistema aiuta questi pezzi di lavoro a mantenere una temperatura di reazione stabile e uniforme, garantendo una qualità costante su tutta la geometria del pezzo.

Vincoli critici sui materiali

Dipendenza da materiali specifici

È fondamentale riconoscere che questo effetto di riscaldamento ausiliario non è una proprietà di tutti i catalizzatori per la decomposizione dell'ammoniaca. Si basa strettamente sulla natura ferromagnetica del nichel.

I catalizzatori a base di metalli non magnetici (come il Rutenio) o quelli con un carico di nichel molto basso non presenteranno questo effetto di riscaldamento per isteresi.

Limitazioni di temperatura

Sebbene il riferimento primario si concentri sul beneficio del riscaldamento, gli ingegneri devono ricordare che il riscaldamento ferromagnetico tramite isteresi cessa generalmente se il materiale raggiunge la sua temperatura di Curie.

Pertanto, questo ruolo ausiliario è più efficace entro intervalli di temperatura specifici in cui il nichel rimane magneticamente attivo.

Fare la scelta giusta per il tuo processo

Se stai progettando un sistema di decomposizione dell'ammoniaca basato sull'induzione, considera come la scelta del catalizzatore influisce sulla tua gestione termica:

- Se la tua priorità è l'uniformità della temperatura: Seleziona un catalizzatore con un alto carico di nichel (~65%) per sfruttare l'effetto di riscaldamento in situ ed eliminare i gradienti.

- Se la tua priorità è la lavorazione di geometrie complesse: Utilizza questa strategia di riscaldamento del catalizzatore per garantire che i pezzi di lavoro 3D mantengano temperature stabili durante la reazione.

Trattando il catalizzatore sia come acceleratore chimico che come generatore termico, si ottiene un processo di decomposizione più efficiente e uniforme.

Tabella riassuntiva:

| Caratteristica | Descrizione | Impatto sul processo |

|---|---|---|

| Meccanismo | Perdita per isteresi magnetica | Converte l'energia EM in calore interno |

| Carico di nichel | Alta concentrazione (~65%) | Garantisce una generazione di calore sufficiente |

| Profilo termico | Fonte di calore in situ | Elimina punti freddi e gradienti |

| Geometria target | Pezzi di lavoro 3D complessi | Mantiene temperature stabili e uniformi |

| Vincolo materiale | Proprietà ferromagnetica | Specifico per catalizzatori a base di Ni |

Ottimizza la tua lavorazione termica con KINTEK

Il tuo processo di decomposizione dell'ammoniaca soffre di riscaldamento non uniforme o reazioni inefficienti? Supportato da R&S e produzione esperte, KINTEK fornisce le soluzioni di riscaldamento avanzate di cui hai bisogno. Offriamo una gamma completa di apparecchiature ad alte prestazioni tra cui sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per le tue esigenze uniche di laboratorio o industriali.

La nostra conoscenza specialistica nel riscaldamento a induzione e nell'integrazione dei catalizzatori ti aiuta a ottenere un'uniformità di temperatura superiore anche per i pezzi di lavoro 3D più complessi. Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati e vedere come la nostra competenza tecnica può guidare il successo della tua ricerca e produzione.

Guida Visiva

Riferimenti

- Débora de Figueiredo Luiz, Jurriaan Boon. Use of a 3D Workpiece to Inductively Heat an Ammonia Cracking Reactor. DOI: 10.3390/suschem6040043

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Qual è la funzione del forno a induzione e del sistema di pompe per vuoto durante la preparazione del cristallo di AlN?

- Qual è il ruolo del sistema di vuoto in un forno di fusione sotto vuoto? Garantire Purezza e Prestazioni nella Fonderia di Metalli

- In che modo i forni a induzione sottovuoto contribuiscono alla preparazione di lingotti di acciaio a medio tenore di manganese ad alta purezza?

- Dove viene comunemente utilizzata la riscaldamento a induzione? Scopri le sue principali applicazioni industriali e commerciali

- Quali sono i principali vantaggi dell'utilizzo di un forno a induzione per la fusione dei metalli? Sblocca efficienza e qualità superiori

- Quali sono i vantaggi del forno a induzione? Ottieni efficienza e purezza ineguagliabili nella fusione dei metalli

- Quali benefici ambientali offrono i forni a induzione per la fusione? Riduci le emissioni e aumenta l'efficienza

- Come influisce un forno a induzione sulla dimensione dei grani del rame? Ottimizzare la microstruttura con il riscaldamento rapido