Nel campo della metallurgia moderna, i forni a induzione a media frequenza svolgono un ruolo altamente specializzato e critico. Vengono utilizzati per eseguire processi di trattamento termico precisi, come ricottura, tempra e rinvenimento, generando calore direttamente all'interno del metallo stesso tramite induzione elettromagnetica. Questo metodo consente un controllo eccezionale delle velocità di riscaldamento e raffreddamento, permettendo agli ingegneri di ottenere proprietà metallurgiche specifiche e desiderate come durezza, resistenza e duttilità nei componenti finiti.

Il valore fondamentale di un forno a induzione a media frequenza risiede nella sua capacità di fornire un riscaldamento rapido, localizzato e altamente ripetibile. Questa precisione è ciò che lo distingue dai forni convenzionali, rendendolo la scelta superiore per applicazioni ad alte prestazioni in cui le proprietà del materiale non sono negoziabili.

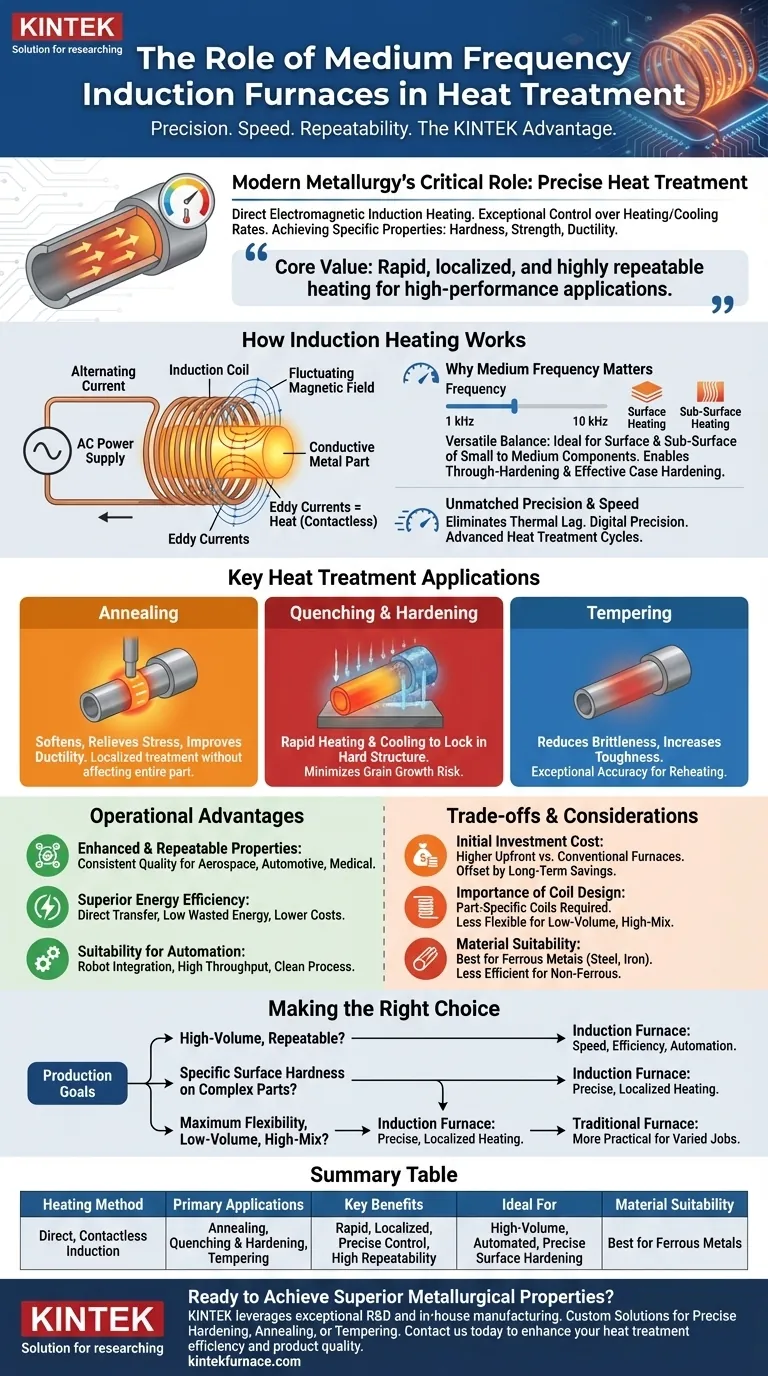

Il principio fondamentale: come funziona il riscaldamento a induzione

Per comprendere il ruolo del forno, è necessario prima comprenderne il meccanismo. A differenza di un forno tradizionale che riscalda l'aria attorno a un pezzo, un forno a induzione utilizza un metodo fondamentalmente diverso e più diretto.

Il ruolo dell'induzione elettromagnetica

Una corrente alternata viene fatta passare attraverso una bobina di rame, creando un campo magnetico fluttuante. Quando un pezzo di metallo conduttivo viene posizionato all'interno di questa bobina, il campo magnetico induce correnti elettriche (note come correnti parassite) direttamente all'interno del pezzo.

La resistenza naturale del materiale al flusso di queste correnti parassite genera calore preciso e rapido. È un processo senza contatto in cui il pezzo diventa il proprio elemento riscaldante.

Perché la "media frequenza" è importante

La frequenza della corrente alternata è un parametro critico che determina la profondità di penetrazione del calore.

Le frequenze medie (tipicamente da 1 kHz a 10 kHz) forniscono un equilibrio versatile, rendendole ideali per riscaldare la superficie e la sottopelle di componenti di piccole e medie dimensioni. Ciò consente sia la tempra completa di parti più piccole sia la tempra superficiale efficace (indurimento superficiale) di quelle più grandi.

Precisione e velocità senza pari

Poiché il riscaldamento avviene direttamente all'interno del metallo, il processo è incredibilmente veloce ed efficiente. Le temperature possono essere aumentate e controllate con precisione digitale, eliminando il ritardo termico associato ai forni convenzionali. Questa velocità e controllo sono essenziali per i cicli di trattamento termico avanzati.

Applicazioni chiave del trattamento termico

Le capacità uniche del riscaldamento a induzione lo rendono ideale per diversi processi metallurgici standard in cui il controllo è fondamentale.

Ricottura

La ricottura è un processo che ammorbidisce il metallo, allevia le tensioni interne e ne migliora la duttilità e la tenacità. L'induzione consente una ricottura molto localizzata, trattando solo l'area specifica di un componente che necessita di essere ammorbidita senza influenzare il resto del pezzo.

Tempra e indurimento

Questo processo prevede il riscaldamento di un metallo a una temperatura specifica e quindi il suo rapido raffreddamento (tempra) per bloccare una struttura cristallina più dura e resistente. La capacità di riscaldamento rapido di un forno a induzione riduce al minimo il tempo in cui il pezzo rimane ad alte temperature, riducendo il rischio di crescita del grano o di decarburazione superficiale.

Rinvenimento

Dopo l'indurimento, un metallo è spesso troppo fragile per un uso pratico. Il rinvenimento comporta il suo riscaldamento a una temperatura inferiore e precisamente controllata per ridurre parte di questa fragilità e aumentarne la tenacità. L'eccezionale precisione della temperatura dei sistemi a induzione li rende perfetti per raggiungere il punto esatto di rinvenimento richiesto.

Comprendere i vantaggi operativi

L'adozione di forni a induzione a media frequenza è guidata da chiari vantaggi sia nella qualità del materiale che nell'efficienza produttiva.

Proprietà migliorate e ripetibili

Il vantaggio principale è il raggiungimento di risultati metallurgici superiori. Il controllo preciso del ciclo di riscaldamento assicura che ogni pezzo sia trattato in modo identico, portando a una qualità e prestazioni coerenti, il che è vitale nelle industrie aerospaziale, automobilistica e medica.

Superiore efficienza energetica

Poiché l'energia viene trasferita direttamente al pezzo in lavorazione, pochissima viene sprecata riscaldando le pareti del forno o l'atmosfera circostante. Ciò si traduce in un consumo energetico significativamente inferiore rispetto ai forni a irraggiamento o a convezione, riducendo i costi operativi.

Idoneità all'automazione

La velocità, la precisione e la natura pulita del riscaldamento a induzione ne facilitano l'integrazione nelle linee di produzione automatizzate. I pezzi possono essere spostati dentro e fuori dalla bobina tramite robot, garantendo un'elevata produttività e riducendo al minimo il lavoro manuale.

Riconoscere i compromessi e le considerazioni

Sebbene potente, la tecnologia a induzione non è una soluzione universale. Una valutazione obiettiva richiede la comprensione dei suoi limiti.

Costo di investimento iniziale

Il costo iniziale di un sistema di riscaldamento a induzione, inclusi l'alimentatore e le bobine, è tipicamente superiore a quello di un forno convenzionale a combustibile o a resistenza. Tuttavia, questo è spesso compensato da costi operativi a lungo termine inferiori.

L'importanza della progettazione della bobina

La bobina a induzione deve essere progettata e modellata attentamente per adattarsi alla geometria del pezzo per un riscaldamento efficiente. Ciò significa che potrebbe essere necessaria una nuova bobina per ogni nuovo design di pezzo, rendendola meno flessibile per cicli di produzione a basso volume e ad alto mix.

Idoneità del materiale

Il riscaldamento a induzione funziona meglio con materiali elettricamente conduttivi, in particolare metalli ferrosi come acciaio e ferro. Sebbene possa essere adattato per metalli non ferrosi come alluminio o rame, è generalmente meno efficiente e potrebbe richiedere frequenze e livelli di potenza diversi.

Fare la scelta giusta per il tuo processo

La scelta della tecnologia di riscaldamento corretta dipende interamente dai tuoi obiettivi specifici di produzione e materiali.

- Se la tua attenzione principale è la produzione ripetibile ad alto volume: Un forno a induzione è la scelta ideale grazie alla sua velocità, efficienza energetica e facilità di automazione.

- Se la tua attenzione principale è ottenere una durezza superficiale specifica su pezzi complessi: Il riscaldamento localizzato e preciso dell'induzione è ineguagliabile per processi come la tempra superficiale senza distorcere l'intero componente.

- Se la tua attenzione principale è la massima flessibilità per lavori vari a basso volume: Un forno a batch tradizionale a resistenza o a gas potrebbe essere più pratico ed economico, poiché non richiede bobine specifiche per il pezzo.

In definitiva, la comprensione di questi principi fondamentali ti consente di allineare la tecnologia giusta con i tuoi specifici requisiti ingegneristici e obiettivi di produzione.

Tabella riassuntiva:

| Aspetto | Vantaggio chiave |

|---|---|

| Metodo di riscaldamento | Riscaldamento diretto senza contatto tramite induzione elettromagnetica |

| Applicazioni principali | Ricottura, Tempra e Indurimento, Rinvenimento |

| Vantaggi chiave | Riscaldamento rapido e localizzato, Controllo eccezionale, Elevata ripetibilità |

| Ideale per | Produzione ad alto volume, Linee automatizzate, Tempra superficiale precisa |

| Idoneità del materiale | Ideale per metalli ferrosi (acciaio, ferro); adattabile per non ferrosi |

Pronto a ottenere proprietà metallurgiche superiori con riscaldamento di precisione?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni di forni ad alta temperatura avanzate. La nostra esperienza nella tecnologia a induzione a media frequenza, unita a solide capacità di personalizzazione approfondita, ci consente di fornire sistemi su misura per le tue esigenze sperimentali e produttive uniche, sia che tu abbia bisogno di tempra, ricottura o rinvenimento precisi.

Contattaci oggi per discutere come le nostre soluzioni possono migliorare l'efficienza del tuo trattamento termico e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quali sono alcune applicazioni specifiche dei forni a pressa a caldo sottovuoto? Sblocca la fabbricazione di materiali avanzati

- Quali sono i vantaggi dei compositi ceramico/metallici prodotti utilizzando una pressa a vuoto? Ottieni resistenza e durabilità superiori

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico