In breve, i forni a induzione sono eccezionalmente adatti per la fusione a cera persa perché offrono una combinazione ineguagliabile di precisione, velocità e versatilità. Questa tecnologia consente una fusione rapida ed efficiente con un controllo esatto della temperatura, e la disponibilità di sistemi sia ad aria che sottovuoto la rende compatibile con quasi tutti i metalli o leghe. Queste capacità rispondono direttamente alle rigorose esigenze di qualità e complessità geometrica del processo di fusione a cera persa.

L'idoneità di un forno a induzione per la fusione a cera persa non riguarda solo la fusione del metallo; riguarda il raggiungimento di un controllo assoluto del processo. La sua capacità di fornire una fusione pulita, riscaldata con precisione e omogenea su richiesta è ciò che garantisce che la parte fusa finale soddisfi le strette tolleranze e gli standard di qualità inerenti al processo.

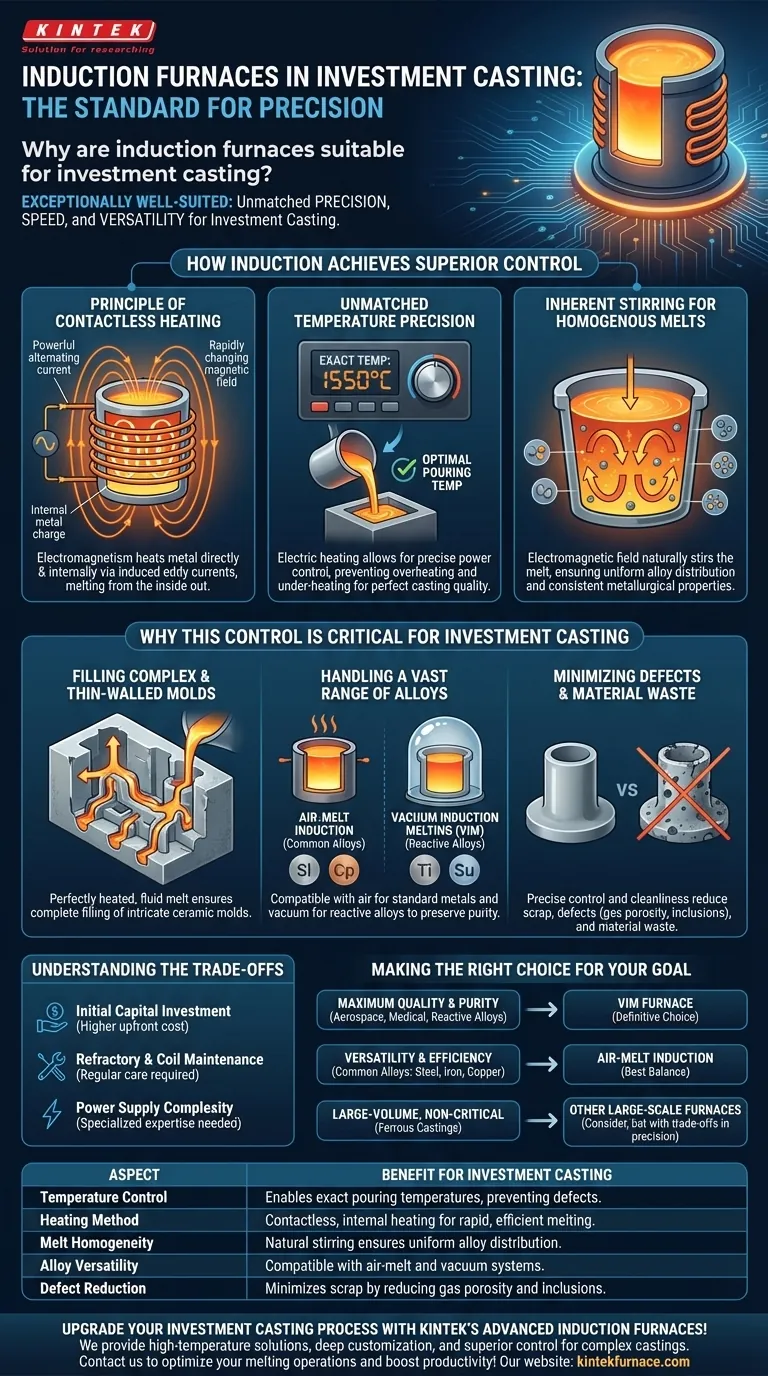

Come i forni a induzione ottengono un controllo superiore

Per capire perché l'induzione è il metodo preferito, dobbiamo esaminarne i principi fondamentali. A differenza dei forni a combustibile che riscaldano dall'esterno, un forno a induzione utilizza l'elettromagnetismo per riscaldare il metallo direttamente e internamente.

Il principio del riscaldamento senza contatto

Un forno a induzione funziona facendo passare una potente corrente alternata attraverso una bobina di rame. Questo crea un campo magnetico forte e rapidamente variabile attorno alla carica metallica all'interno del crogiolo.

Questo campo magnetico induce potenti correnti elettriche, note come correnti parassite, direttamente all'interno del metallo stesso. La resistenza naturale del metallo a queste correnti genera un calore intenso, facendolo fondere rapidamente dall'interno verso l'esterno.

Precisione di temperatura ineguagliabile

Poiché il riscaldamento è generato dall'elettricità, il livello di potenza può essere controllato con estrema precisione. Ciò consente agli operatori di impostare la temperatura di colata esatta richiesta per una lega specifica e una geometria della parte.

Ciò previene il surriscaldamento, che può degradare le proprietà della lega, e il sottoriscaldamento, che può portare a difetti di fusione come giunti freddi.

Agitazione intrinseca per fusioni omogenee

Un vantaggio chiave del campo elettromagnetico è che agita naturalmente e vigorosamente il bagno di metallo fuso. Questa azione assicura che tutti gli elementi leganti siano distribuiti uniformemente, creando una fusione perfettamente omogenea.

Questo elimina i punti caldi o freddi e garantisce proprietà metallurgiche coerenti in tutto il getto finale, il che è fondamentale per i componenti ad alte prestazioni.

Perché questo controllo è fondamentale per la fusione a cera persa

La fusione a cera persa è definita dalla sua capacità di produrre parti complesse, quasi a forma finale. Il successo di questo processo dipende dalla qualità del metallo fuso.

Riempimento di stampi complessi e a parete sottile

Gli stampi per fusione a cera persa presentano spesso dettagli intricati e sezioni molto sottili. Una fusione perfettamente riscaldata e fluida è essenziale per riempire ogni fessura della cavità dello stampo ceramico prima che il metallo inizi a solidificarsi, garantendo un getto completo e accurato.

Gestione di una vasta gamma di leghe

Le fonderie utilizzano la fusione a cera persa per tutto, dagli acciai inossidabili standard alle leghe reattive come il titanio e le superleghe a base di nichel. I forni a induzione forniscono l'ambiente di processo necessario per tutti.

La fusione a induzione in aria è perfetta per la maggior parte delle leghe comuni. Per i metalli reattivi che sarebbero contaminati dall'ossigeno, un forno di fusione a induzione sotto vuoto (VIM) rimuove l'atmosfera, preservando la purezza del metallo.

Minimizzazione dei difetti e degli sprechi di materiale

Il controllo offerto dalla fusione a induzione riduce direttamente i tassi di scarto. Il controllo preciso della temperatura e la pulizia intrinseca del processo minimizzano difetti come la porosità gassosa e le inclusioni non metalliche. Ciò non solo migliora la qualità del getto, ma riduce anche gli sprechi di materiale, energia e manodopera.

Comprendere i compromessi

Sebbene altamente efficace, la tecnologia a induzione non è priva di considerazioni specifiche. L'obiettività richiede di riconoscerle.

Investimento iniziale di capitale

I sistemi di forni a induzione rappresentano tipicamente un costo di capitale iniziale più elevato rispetto ai più semplici forni a gas o a resistenza. L'investimento è nel controllo del processo e nell'efficienza a lungo termine, non solo nella capacità di fusione.

Manutenzione refrattaria e bobina

Il crogiolo, o rivestimento refrattario, che contiene il metallo fuso è un componente consumabile che si usura nel tempo e richiede un attento monitoraggio e sostituzione. Allo stesso modo, la bobina di rame raffreddata ad acqua è un componente critico che richiede ispezioni e manutenzioni regolari per prevenire un guasto catastrofico.

Complessità dell'alimentazione

Gli alimentatori ad alta frequenza che azionano i forni a induzione sono apparecchiature elettroniche sofisticate. La risoluzione dei problemi e la riparazione richiedono spesso una competenza tecnica specializzata, a differenza della natura più meccanica di un sistema di bruciatori a gas.

Fare la scelta giusta per il tuo obiettivo

La scelta del giusto sistema di fusione dipende interamente dai materiali con cui si lavora e dagli standard di qualità che si devono soddisfare.

- Se il tuo obiettivo primario è la massima qualità e purezza del materiale: Un forno a fusione a induzione sotto vuoto (VIM) è la scelta definitiva, specialmente per applicazioni aerospaziali, mediche e altre che utilizzano leghe reattive o superleghe.

- Se il tuo obiettivo primario è la versatilità e l'efficienza per leghe comuni: Un forno a induzione a fusione in aria offre il miglior equilibrio tra velocità, controllo e costo per la maggior parte degli acciai, ferri e leghe a base di rame.

- Se il tuo obiettivo primario è la produzione di grandi volumi di getti ferrosi non critici: Anche se l'induzione è ancora un'ottima scelta, potresti anche valutare altri forni su larga scala, ma preparati a un compromesso in termini di precisione e flessibilità.

In definitiva, scegliere un forno a induzione è un investimento nella ripetibilità del processo e nella qualità senza compromessi del prodotto fuso finale.

Tabella riassuntiva:

| Aspetto | Vantaggio per la fusione a cera persa |

|---|---|

| Controllo della temperatura | Consente temperature di colata esatte, prevenendo difetti come il surriscaldamento o i giunti freddi. |

| Metodo di riscaldamento | Riscaldamento interno, senza contatto, tramite elettromagnetismo per una fusione rapida ed efficiente. |

| Omogeneità della fusione | L'agitazione naturale assicura una distribuzione uniforme della lega per una qualità costante della parte. |

| Versatilità delle leghe | Compatibile con la fusione in aria per leghe comuni e sotto vuoto per metalli reattivi come il titanio. |

| Riduzione dei difetti | Minimizza i tassi di scarto riducendo la porosità gassosa e le inclusioni, risparmiando materiale e costi. |

Migliora il tuo processo di fusione a cera persa con i forni a induzione avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni ad alta temperatura come Forni a Muffola, Tubo, Rotativi, Sottovuoto e Atmosfera, e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, offrendo un controllo, un'efficienza e una qualità superiori per getti complessi. Contattaci oggi per discutere come possiamo ottimizzare le tue operazioni di fusione e aumentare la produttività!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche