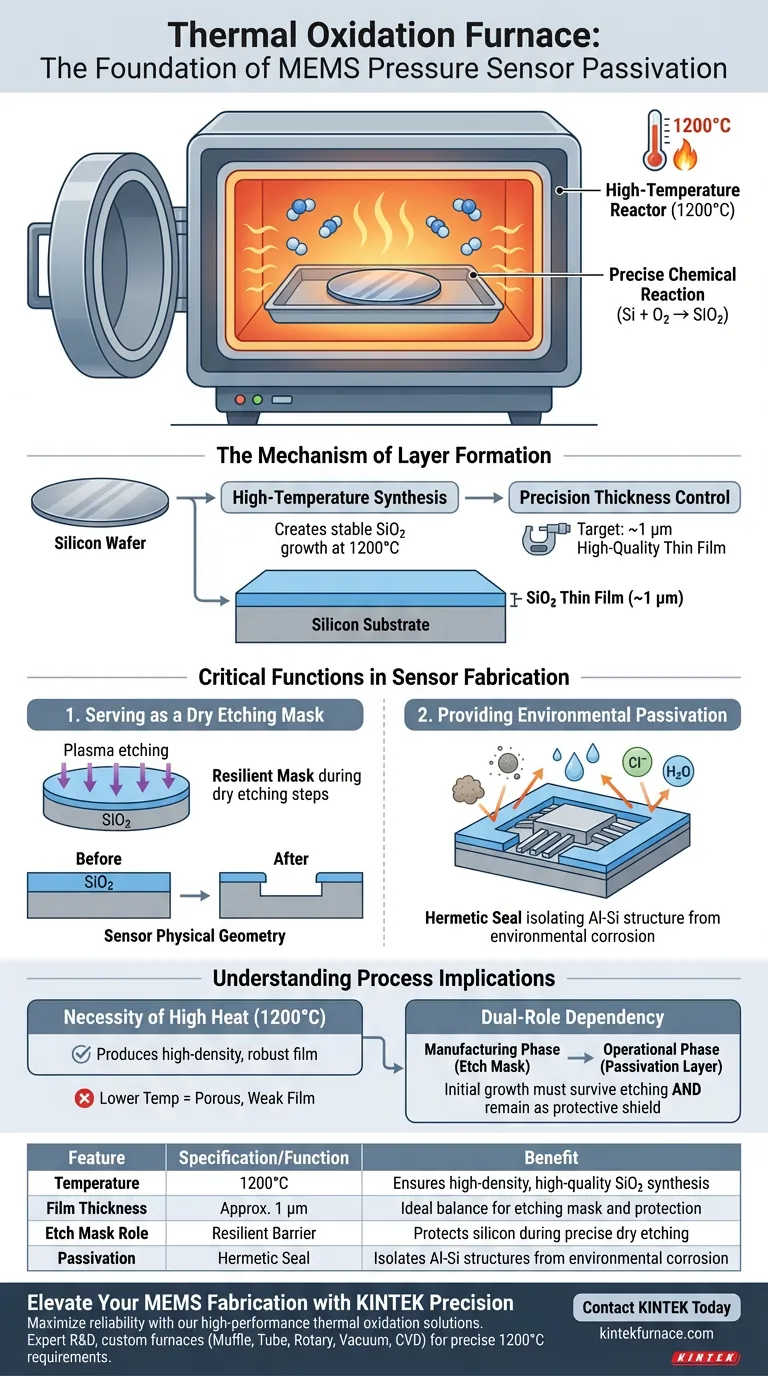

Un forno a ossidazione termica funziona come un reattore ad alta temperatura, facilitando una precisa reazione chimica tra silicio e ossigeno a 1200°C. Questo processo fa crescere un film sottile di biossido di silicio ($\text{SiO}_2$) di alta qualità, di circa 1 μm di spessore, che funge sia da strumento di produzione che da scudo protettivo critico per i sensori di pressione MEMS.

Sottoponendo il wafer a calore estremo, il forno crea uno strato a duplice scopo che agisce come una robusta maschera durante l'incisione a secco e una barriera di passivazione permanente, sigillando la struttura alluminio-silicio contro il degrado ambientale.

Il Meccanismo di Formazione dello Strato

Sintesi ad Alta Temperatura

La funzione principale del forno è creare un ambiente in cui il silicio possa legarsi chimicamente all'ossigeno.

Questa reazione avviene a una temperatura di 1200°C, garantendo un processo di crescita stabile e uniforme.

Controllo Preciso dello Spessore

L'obiettivo di questo ciclo termico è far crescere uno specifico spessore di biossido di silicio.

Per i sensori di pressione MEMS, l'obiettivo è un film sottile di circa 1 μm. Questo spessore specifico è calcolato per fornire un'adeguata integrità strutturale senza compromettere le proprietà meccaniche del sensore.

Funzioni Critiche nella Fabbricazione del Sensore

Servire come Maschera per Incisione a Secco

Prima che il sensore diventi un prodotto finito, deve subire processi di sagomatura.

Lo strato di biossido di silicio fatto crescere nel forno funge da maschera resistente durante le successive fasi di incisione a secco. Protegge aree specifiche del wafer consentendo ad altre di essere lavorate, definendo la geometria fisica del sensore.

Fornire Passivazione Ambientale

Una volta completata la fabbricazione, lo strato di ossido passa al suo ruolo a lungo termine.

Agisce come uno strato di passivazione, isolando efficacemente la sensibile struttura ibrida alluminio-silicio. Ciò impedisce ai fattori ambientali, come umidità o contaminanti, di corrodere o alterare le caratteristiche elettriche del dispositivo.

Comprendere le Implicazioni del Processo

La Necessità di Calore Elevato

Il requisito di 1200°C non è arbitrario; è necessario per produrre un film "di alta qualità".

Temperature più basse potrebbero risultare in ossidi porosi o meccanicamente deboli che non riescono a proteggere la sottostante struttura alluminio-silicio.

Dipendenza dal Ruolo Duplice

Esiste una dipendenza critica tra la fase di produzione e la fase operativa.

Poiché il film agisce prima come maschera di incisione, la crescita iniziale deve essere sufficiente a resistere al processo di incisione e lasciare ancora materiale sufficiente per fungere da strato di passivazione protettivo. Se la crescita iniziale è troppo sottile, il dispositivo potrebbe non avere un isolamento adeguato sul campo.

Garantire l'Affidabilità del Sensore

Se la tua attenzione principale è l'efficienza di fabbricazione: Assicurati che lo strato di ossido sia fatto crescere fino allo spessore completo di 1 μm per resistere all'aggressione dei processi di incisione a secco senza cedimenti.

Se la tua attenzione principale è l'affidabilità a lungo termine: Dai priorità alla coerenza ad alta temperatura (1200°C) per garantire che la struttura alluminio-silicio sia sigillata ermeticamente dagli influssi ambientali.

Il forno a ossidazione termica è lo strumento fondamentale che trasforma il silicio grezzo in un'interfaccia sensore durevole e resistente all'ambiente.

Tabella Riassuntiva:

| Caratteristica | Specifiche/Funzione | Beneficio |

|---|---|---|

| Temperatura | 1200°C | Garantisce la sintesi di SiO2 ad alta densità e alta qualità |

| Spessore del Film | Circa 1 μm | Equilibrio ideale per maschera di incisione e protezione |

| Ruolo Maschera di Incisione | Barriera Resistente | Protegge il silicio durante l'incisione a secco di precisione |

| Passivazione | Sigillo Ermetico | Isola le strutture Al-Si dalla corrosione ambientale |

Migliora la Tua Fabbricazione MEMS con la Precisione KINTEK

Massimizza l'affidabilità dei sensori e le rese di fabbricazione con soluzioni di ossidazione termica ad alte prestazioni. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni da laboratorio ad alta temperatura personalizzabili progettati per i precisi requisiti di 1200°C della passivazione MEMS.

Sia che tu abbia bisogno di un'atmosfera specializzata per la crescita di film sottili o di un forno robusto per la lavorazione di massa, il nostro team di ingegneri è pronto a personalizzare una soluzione per le tue esigenze uniche di ricerca o produzione.

Contatta KINTEK Oggi per Ottimizzare i Tuoi Processi Termici

Guida Visiva

Riferimenti

- Min Li, Wenhao Hua. Development of Highly Sensitive and Thermostable Microelectromechanical System Pressure Sensor Based on Array-Type Aluminum–Silicon Hybrid Structures. DOI: 10.3390/mi15091065

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le funzioni primarie dei forni industriali a temperatura costante per la cinetica di ossidazione del NiCoCrAlY?

- Qual è lo scopo del trattamento termico in atmosfera di azoto per ZnS/CeO2? Ottimizza il tuo processo di sintesi

- In che modo l'ambiente protetto dall'azoto avvantaggia la carbonizzazione della biomassa? Sblocca i segreti della pirolisi ad alta resa

- Come funziona il meccanismo di riscaldamento di un forno a crogiolo (retort)? Sblocca un controllo preciso dell'atmosfera per il tuo laboratorio

- Quali sono le configurazioni di design dei forni a muffola? Ottimizza la Tua Lavorazione Termica con la Configurazione Giusta

- Qual è il ruolo del forno a pozzo a atmosfera controllata per la ricottura nella produzione di stampi? Essenziale per precisione e durabilità

- Qual è lo scopo degli ambienti arricchiti di zolfo per le eterogiunzioni MoS2-WS2? Garantire la stechiometria cristallina ottimale

- Quali sono le caratteristiche principali di un forno inerte? Ottieni purezza e precisione nella lavorazione termica