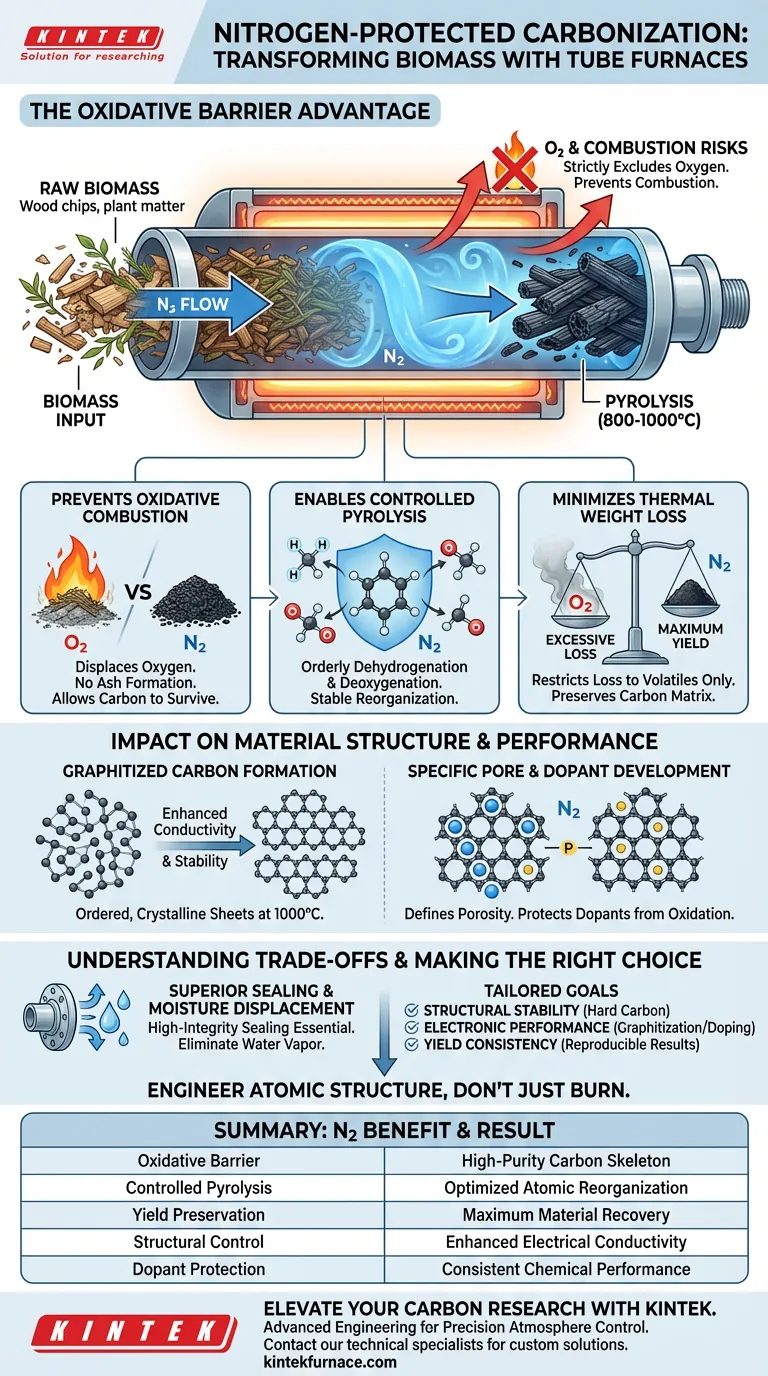

Un ambiente protetto dall'azoto agisce principalmente come una barriera ossidativa, escludendo rigorosamente l'ossigeno dalla camera di reazione durante la lavorazione ad alta temperatura. Spostando continuamente l'ossigeno, il forno tubolare garantisce che la biomassa subisca pirolisi (decomposizione termica) piuttosto che combustione (bruciatura), consentendo al materiale di convertirsi in carbonio stabile a temperature comprese tra 800 °C e 1000 °C.

Concetto chiave L'atmosfera di azoto sposta il processo chimico dalla distruzione per combustione alla ristrutturazione costruttiva. Permette alla biomassa di rilasciare componenti volatili e riorganizzare la sua struttura atomica in carbonio grafitizzato di alta qualità senza perdere massa a causa di reazioni ossidative.

Il ruolo critico delle atmosfere inerti

Prevenzione della combustione ossidativa

A temperature superiori a 800 °C, la biomassa è altamente reattiva. Senza un'atmosfera protettiva, la presenza di ossigeno farebbe accendere e bruciare il precursore di carbonio, lasciando solo cenere. Il flusso continuo di azoto sposta l'ossigeno, creando le condizioni inerti necessarie affinché gli atomi di carbonio sopravvivano allo shock termico.

Abilitazione della pirolisi controllata

La carbonizzazione richiede la rimozione ordinata di elementi non carboniosi come idrogeno e ossigeno. L'ambiente di azoto facilita questa "disidrogenazione e deossigenazione ordinata". Ciò crea un'atmosfera riducente o neutra stabile in cui lo scheletro di carbonio può riorganizzarsi senza interferenze da ossidanti esterni.

Minimizzazione della perdita di peso termica

L'ossidazione incontrollata porta a un'eccessiva perdita di massa, riducendo la resa finale del materiale carbonioso. Limitando rigorosamente l'esposizione all'ossigeno, l'atmosfera di azoto garantisce che la perdita di peso sia limitata solo al rilascio di componenti volatili. Ciò preserva l'integrità strutturale della matrice di carbonio rimanente.

Impatto sulla struttura e sulle prestazioni del materiale

Formazione di carbonio grafitizzato

Il riferimento primario evidenzia che un ambiente protetto dall'azoto è essenziale per la produzione di materiali carboniosi grafitizzati. L'assenza di ossigeno consente agli atomi di carbonio di allinearsi in fogli cristallini ordinati (grafitizzazione) durante il riscaldamento a 1000 °C, il che migliora significativamente la conduttività elettrica e la stabilità chimica del materiale.

Sviluppo di strutture porose specifiche

Un'atmosfera controllata è fondamentale per definire la porosità del prodotto finale. Impedendo il collasso del reticolo carbonioso dovuto all'ossidazione, il forno consente la creazione di strutture porose specifiche. Questi pori sono fondamentali per applicazioni che richiedono un'elevata area superficiale, come negli elettrodi delle batterie o nei sistemi di filtrazione.

Facilitazione del drogaggio preciso

Quando si introducono atomi estranei come il fosforo per migliorarne le prestazioni, l'atmosfera di azoto protegge sia il carbonio che il drogante. Impedisce che la "fonte di drogante" si ossidi prima che possa integrarsi nel reticolo carbonioso. Ciò garantisce un'elevata consistenza e stabilità nei materiali drogati risultanti.

Comprensione dei compromessi

La necessità di una sigillatura superiore

Un flusso continuo di azoto è inefficace se il forno tubolare non dispone di una sigillatura ad alta integrità. Anche perdite minime possono introdurre ossigeno ambientale sufficiente a innescare "reazioni collaterali di ossidazione indesiderate", compromettendo la purezza dell'atmosfera inerte.

Spostamento dell'umidità

L'azoto non si limita a spostare l'ossigeno; deve anche spostare l'umidità. L'umidità residua può agire come agente ossidante ad alte temperature. L'elaborazione efficace richiede spesso programmi di riscaldamento segmentati (ad esempio, mantenimento a 100 °C) sotto flusso di azoto per eliminare completamente il vapore acqueo prima che vengano raggiunte temperature più elevate.

Fare la scelta giusta per il tuo obiettivo

- Se il tuo obiettivo principale è la stabilità strutturale: Assicurati che il tuo forno crei un ambiente rigorosamente inerte per prevenire la perdita ossidativa, consentendo la formazione di carbonio duro con distinte distanze interstrato.

- Se il tuo obiettivo principale sono le prestazioni elettroniche: Dai priorità a un flusso di azoto ad alta purezza per facilitare la grafitizzazione e proteggere i droganti (come il fosforo) dall'ossidazione durante la curva di riscaldamento.

- Se il tuo obiettivo principale è la consistenza della resa: Utilizza un forno con sigillatura e controllo del flusso precisi per ridurre al minimo la perdita di peso termica non necessaria e garantire gradi di carbonizzazione riproducibili.

In definitiva, l'ambiente di azoto è la variabile di controllo fondamentale che ti consente di ingegnerizzare la struttura atomica del carbonio piuttosto che semplicemente bruciare la biomassa.

Tabella riassuntiva:

| Caratteristica del beneficio | Impatto sul processo di carbonizzazione | Vantaggio del materiale risultante |

|---|---|---|

| Barriera ossidativa | Sposta l'ossigeno per prevenire la combustione e la formazione di cenere | Scheletro di carbonio ad alta purezza |

| Pirolisi controllata | Consente la rimozione ordinata di idrogeno e ossigeno | Riorganizzazione atomica ottimizzata |

| Preservazione della resa | Limita la perdita di massa solo ai componenti volatili | Massimo recupero e densità del materiale |

| Controllo strutturale | Facilita la grafitizzazione a 1000 °C | Migliorata conduttività elettrica |

| Protezione del drogante | Previene l'ossidazione degli additivi (ad es. fosforo) | Prestazioni chimiche coerenti |

Eleva la tua ricerca sul carbonio con KINTEK

La precisione nel controllo dell'atmosfera fa la differenza tra carbonio ad alte prestazioni e semplice cenere. Noi di KINTEK comprendiamo che la tua ricerca sulla biomassa richiede una rigorosa esclusione dell'ossigeno e ambienti termici stabili.

Perché collaborare con noi?

- Ingegneria avanzata: I nostri forni tubolari, muffole e sottovuoto sono dotati di sistemi di sigillatura ad alta integrità per garantire un ambiente di azoto perfettamente inerte.

- Soluzioni personalizzabili: Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi CVD e forni ad alta temperatura su misura per le tue specifiche esigenze di carbonizzazione o drogaggio della biomassa.

- Competenza del settore: Forniamo gli strumenti necessari per lo sviluppo preciso della struttura porosa e la riproduzione coerente della resa.

Pronto a ottimizzare i tuoi risultati di pirolisi? Contatta oggi i nostri specialisti tecnici per trovare il forno perfetto per le esigenze uniche del tuo laboratorio.

Guida Visiva

Riferimenti

- Feng Yang, Wei Sun. A Portable Electrochemical Dopamine Detector Using a Fish Scale-Derived Graphitized Carbon-Modified Screen-Printed Carbon Electrode. DOI: 10.3390/molecules29030744

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Cos'è un forno a scatola a atmosfera e quali sono i suoi usi principali? Essenziale per la lavorazione termica controllata

- Quali fattori dovrebbero essere considerati nella scelta di un forno ad atmosfera controllata? Assicura il successo del processo con una guida esperta

- Quale ruolo svolge un forno ad atmosfera inerte ad alta temperatura nella carbonizzazione? Ottimizza la tua resa di carbonio

- Perché è necessario un forno di ricottura ad alta temperatura da laboratorio dopo la formazione iniziale di un film sottile di perovskite?

- Quando sono tipicamente richiesti i forni a muffola ad atmosfera controllata? Essenziali per il trattamento termico di elevata purezza

- Come fa un forno a resistenza industriale a scatola ad attivare i catalizzatori TiO2/ZSM-5? Approfondimenti esperti sulla calcinazione

- Perché utilizzare gas protettivi N2 e SF6 per la fusione della lega Mg-Zn-Ca? Prevenire la combustione e garantire elevata purezza

- Perché utilizzare un forno di degasaggio ad azoto per il 17-4PH? Garantire legami metallici puri e prevenire l'ossidazione