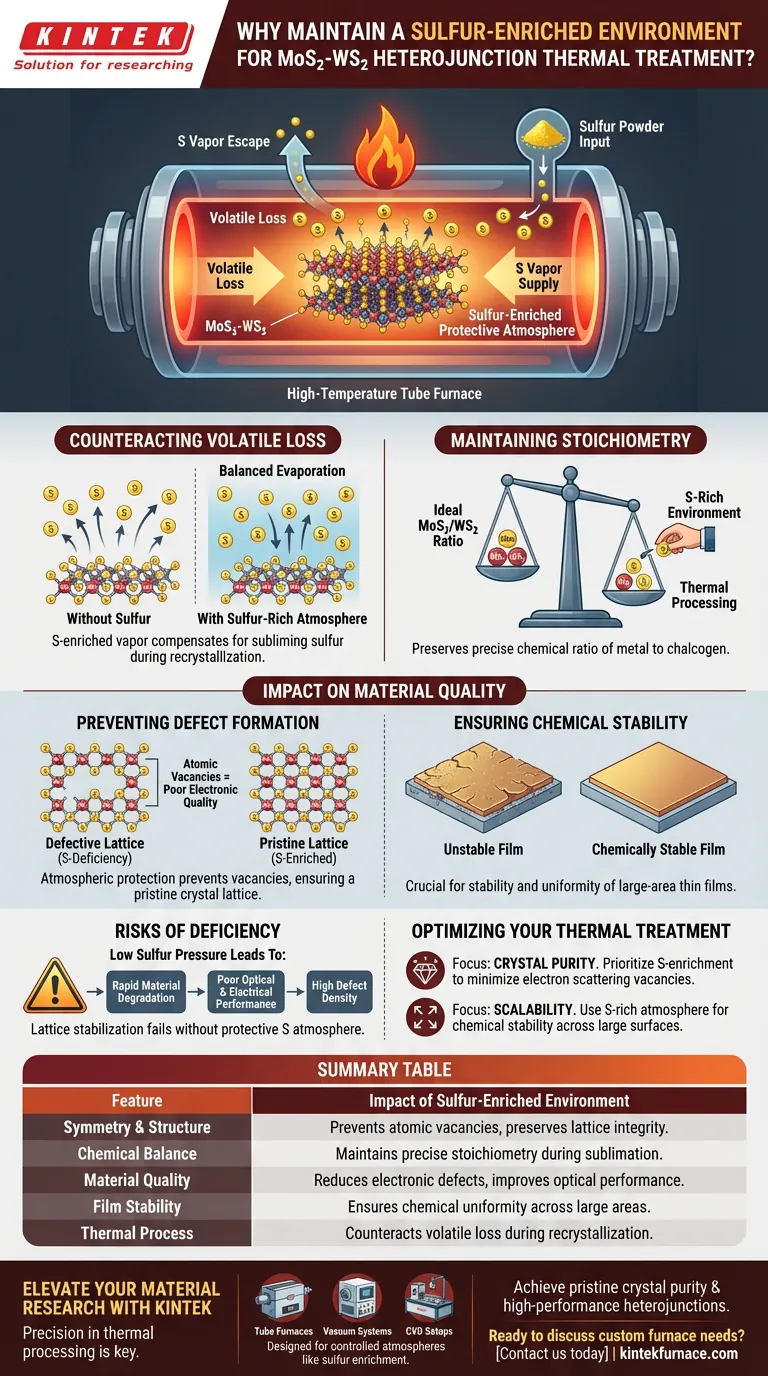

Lo scopo principale del mantenimento di un ambiente arricchito di zolfo è contrastare la perdita volatile di zolfo che si verifica inevitabilmente durante la lavorazione ad alta temperatura. Introducendo polvere di zolfo nel forno tubolare, si crea un'atmosfera protettiva che compensa attivamente gli atomi di zolfo che evaporano, preservando così la struttura chimica fondamentale del materiale.

Il trattamento ad alta temperatura delle eterogiunzioni MoS2-WS2 spinge intrinsecamente lo zolfo fuori dal materiale. Un ambiente ricco di zolfo agisce come un vitale tampone di equilibrio, prevenendo la carenza di zolfo per garantire l'integrità strutturale e la stabilità chimica del film sottile finale.

La meccanica della compensazione dello zolfo

Contrasto della perdita volatile

Durante i trattamenti termici come la ricristallizzazione, le temperature richieste per la lavorazione di MoS2 e WS2 sono sufficientemente elevate da causare la sublimazione degli atomi di zolfo.

Senza intervento, questi atomi sfuggono al materiale solido ed entrano nella fase gassosa.

L'atmosfera arricchita di zolfo fornisce un serbatoio di vapore di zolfo che compensa immediatamente questa perdita, bilanciando efficacemente il tasso di evaporazione.

Mantenimento della stechiometria

La funzionalità delle eterogiunzioni MoS2-WS2 si basa su un preciso rapporto chimico, noto come stechiometria.

La lavorazione termica minaccia questo equilibrio rimuovendo selettivamente la componente di zolfo, più leggera e volatile.

Mantenendo un ambiente ricco di zolfo, si garantisce che il materiale mantenga il corretto rapporto tra atomi di metallo e calcogeno.

Impatto sulla qualità del materiale

Prevenzione della formazione di difetti

Quando gli atomi di zolfo lasciano il reticolo cristallino senza sostituzione, lasciano dietro di sé "buchi" atomici noti come vacanze.

Questi difetti da carenza di zolfo degradano gravemente la qualità elettronica del materiale.

L'atmosfera protettiva di zolfo impedisce la formazione di questi difetti, con conseguente reticolo cristallino incontaminato.

Garanzia di stabilità chimica

La fonte primaria evidenzia che questa protezione atmosferica è fondamentale per la stabilità dei film sottili su larga area.

I film sottili sono particolarmente vulnerabili al degrado a causa del loro elevato rapporto superficie-volume.

Un ambiente arricchito di zolfo garantisce che il film rimanga chimicamente stabile e uniforme su tutta la sua area.

Comprensione dei rischi di carenza

La conseguenza di una bassa pressione di zolfo

Se l'ambiente del forno tubolare manca di zolfo sufficiente, il meccanismo "protettivo" fallisce.

Ciò porta a un rapido degrado delle proprietà del materiale poiché il reticolo tenta di stabilizzarsi con meno atomi di zolfo.

Il risultato è spesso un film con scarse prestazioni ottiche ed elettriche a causa di un'elevata densità di difetti.

Ottimizzazione del trattamento termico

Per garantire eterogiunzioni MoS2-WS2 della massima qualità, considera quanto segue riguardo ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la purezza cristallina: Dai priorità all'arricchimento di zolfo per ridurre al minimo i difetti di vacanza, che agiscono come centri di scattering per gli elettroni.

- Se il tuo obiettivo principale è la scalabilità: Utilizza l'atmosfera ricca di zolfo per garantire la stabilità chimica su tutta la superficie di film sottili su larga area.

Controllando l'ambiente dello zolfo, trasformi un processo distruttivo ad alta temperatura in un passaggio costruttivo di ricristallizzazione.

Tabella riassuntiva:

| Caratteristica | Impatto dell'ambiente arricchito di zolfo |

|---|---|

| Simmetria e struttura | Previene le vacanze atomiche e preserva l'integrità del reticolo cristallino. |

| Equilibrio chimico | Mantiene una precisa stechiometria metallo-calcogeno durante la sublimazione. |

| Qualità del materiale | Riduce i difetti elettronici e migliora le prestazioni ottiche. |

| Stabilità del film | Garantisce l'uniformità chimica su film sottili su larga area. |

| Processo termico | Contrasta la perdita volatile durante la ricristallizzazione ad alta temperatura. |

Eleva la tua ricerca sui materiali con KINTEK

La precisione nella lavorazione termica fa la differenza tra un campione difettoso e un'eterogiunzione ad alte prestazioni. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce forni tubolari, sistemi per vuoto e configurazioni CVD ad alta precisione, specificamente progettati per atmosfere controllate come l'arricchimento di zolfo.

Sia che tu abbia bisogno di forni ad alta temperatura personalizzabili per la ricristallizzazione o per la produzione di film sottili su larga scala, il nostro team di ingegneri garantisce che la tua attrezzatura soddisfi i tuoi requisiti stechiometrici unici.

Pronto a ottenere una purezza cristallina incontaminata? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Matteo Gardella, F. Buatier de Mongeot. Large area van der Waals MoS<sub>2</sub>–WS<sub>2</sub> heterostructures for visible-light energy conversion. DOI: 10.1039/d3lf00220a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Perché un'atmosfera inerte è importante nei processi di trattamento termico? Prevenire l'ossidazione e garantire l'integrità del materiale

- Perché è necessario utilizzare un forno a atmosfera per il melt-quenching dei MOF? Proteggere materiali fragili dalla decomposizione

- Qual è lo scopo del passaggio tra N2 e H2 nella ricottura dell'acciaio elettrico? Padroneggiare il controllo dell'atmosfera

- Come fa il forno a ricottura a scatola con atmosfera a garantire un controllo preciso della temperatura? Scopri le soluzioni di riscaldamento di precisione

- Come funziona un forno a ossidoriduzione nel riciclo del tungsteno? Guida esperta al recupero dei materiali

- Quali materiali vengono utilizzati per la struttura del forno per ricottura a camera chiusa con atmosfera controllata? Scopri soluzioni durevoli e ad alta temperatura

- Quali sono le caratteristiche strutturali di un forno a scatola ad atmosfera? Caratteristiche chiave per ambienti controllati

- A cosa serve un forno a crogiolo (retort furnace)? Essenziale per un controllo atmosferico e termico preciso